De Overall Equipment Effectiveness (OEE) is een reeks criteria die wordt gebruikt om de productiviteit van de productie te meten. Met andere woorden, OEE is een term die wordt gebruikt om te meten hoe goed een productie-installatie wordt gebruikt. We kunnen daarom concluderen dat OEE in de productie wordt gebruikt om fabrieksmanagers of fabrieksoperators in staat te stellen problemen in hun processen te herkennen. Alsook het percentage van de aangetaste productietijd te bepalen, een oplossing te bieden en een standaardmeter te bieden voor het volgen van de voortgang. Het spreekt voor zich dat het belangrijkste doel van OEE continue verbetering is.

Het meten van de productiviteit van de productie met OEE

Uit bovenstaande samenvatting van wat OEE is, kunnen we correct en duidelijk concluderen dat het een sterke maatstaf is. Dit is om de eenvoudige reden dat OEE in staat is om zinvolle gegevens te leveren in één enkel percentage. Vaak wordt OEE gebruikt om de productiviteit van de productie te berekenen (d.w.z. op basis van beschikbaarheid, prestaties en kwaliteit) en het is aan de productiemanager om deze goed te evalueren en de gegevens te gebruiken om hun productie aanzienlijk te verhogen. Vaker wel dan niet wordt OEE gebruikt als maatstaf om verschillende factoren te vergelijken, zoals de efficiëntie van interne machines.

Enkele van de standaard OEE-benchmarks bevatten het volgende:

- 100% OEE: Deze score staat bekend als de optimale prestatie in de zin dat een productieorganisatie alleen kwaliteitsonderdelen produceert, zo snel mogelijk en zonder enige downtime.

- 85% OEE: Deze score weerspiegelt een score van wereldklasse voor verschillende fabrikanten, en veel fabrikanten streven ernaar om deze score te behalen als hun langetermijndoelstelling.

- 60% OEE: Dit is een standaard score voor de meeste fabrikanten, en het laat alleen maar zien dat er ruimte is voor groei.

- 40% OEE: Dit wordt beschouwd als een lage score voor de meeste fabrikanten, maar het is een veel voorkomende score voor de meeste fabrikanten wanneer zij beginnen met het meten en verbeteren van de prestaties. Deze score kan snel worden omgedraaid door het volgen van eenvoudige stappen zoals de implementatie van OEE of het gebruik van Objective MES.

Hoewel absolute aantallen significant kunnen zijn, is het belangrijkste dat er een positieve evolutie en patroon is en dat je een verandering in het aantal kunt zien door de ondernomen acties. Overall Equipment Effectiveness is waarschijnlijk het beste instrument voor productiemanagers voor het verbeteren van de prestaties van de medewerkers die op de fabrieksvloer werken.

Hoe bereken je jouw OEE cijfers?

Vooraleer we de totale effectiviteit van de apparatuur gaan berekenen, moeten we eerst het verschil tussen effectiviteit en efficiëntie duidelijk maken.

In het algemeen wordt de relatie tussen wat technisch mogelijk is om te produceren en de daadwerkelijke producten die aan het einde van de productieperiode worden geproduceerd, de effectiviteit genoemd. Als u bijvoorbeeld apparatuur heeft die technisch gezien 100 producten per uur kan produceren en eigenlijk maar 80 stuks produceert, dan kunnen we zeggen dat uw apparatuur 80% effectief is. Simpel, nietwaar?

In deze berekening wordt echter geen rekening gehouden met vele aspecten van de productiecyclus, zoals het aantal operators, de energie en de materialen die nodig zijn om de machine voor 80% effectief te maken. De bovenstaande berekening vertelt ons dus niet hoe efficiënt de machine is. Laten we bijvoorbeeld zeggen dat de machine 60% effectief is als ze door één medewerker wordt bediend, maar dat dezelfde machine is 75% effectief als ze door twee medewerkers wordt bediend. Wel kunnen we zeggen dat de machine nu 75% effectief is, maar de arbeidsefficiëntie is met 50% afgenomen.

Er zijn verschillende manieren om de OEE te meten. We kijken hier echter slechts naar twee grote:

Dit is potentieel de makkelijkste manier om OEE te meten en wordt berekend door de verhouding van volledig productieve tijd tot geplande productietijd.

OEE = (Goede Aantallen x Ideale Cyclustijd)/ Geplande Productietijd

- Goede aantallen: Dit geeft de geproduceerde onderdelen weer die aan de kwaliteitseisen voldoen.

- Ideale Cyclustijd: Dit impliceert de tijd die een apparaat nodig heeft om één onderdeel te produceren.

- Geplande productietijd: Dit geeft de cumulatieve tijd weer die een machine of systeem verwacht wordt te produceren.

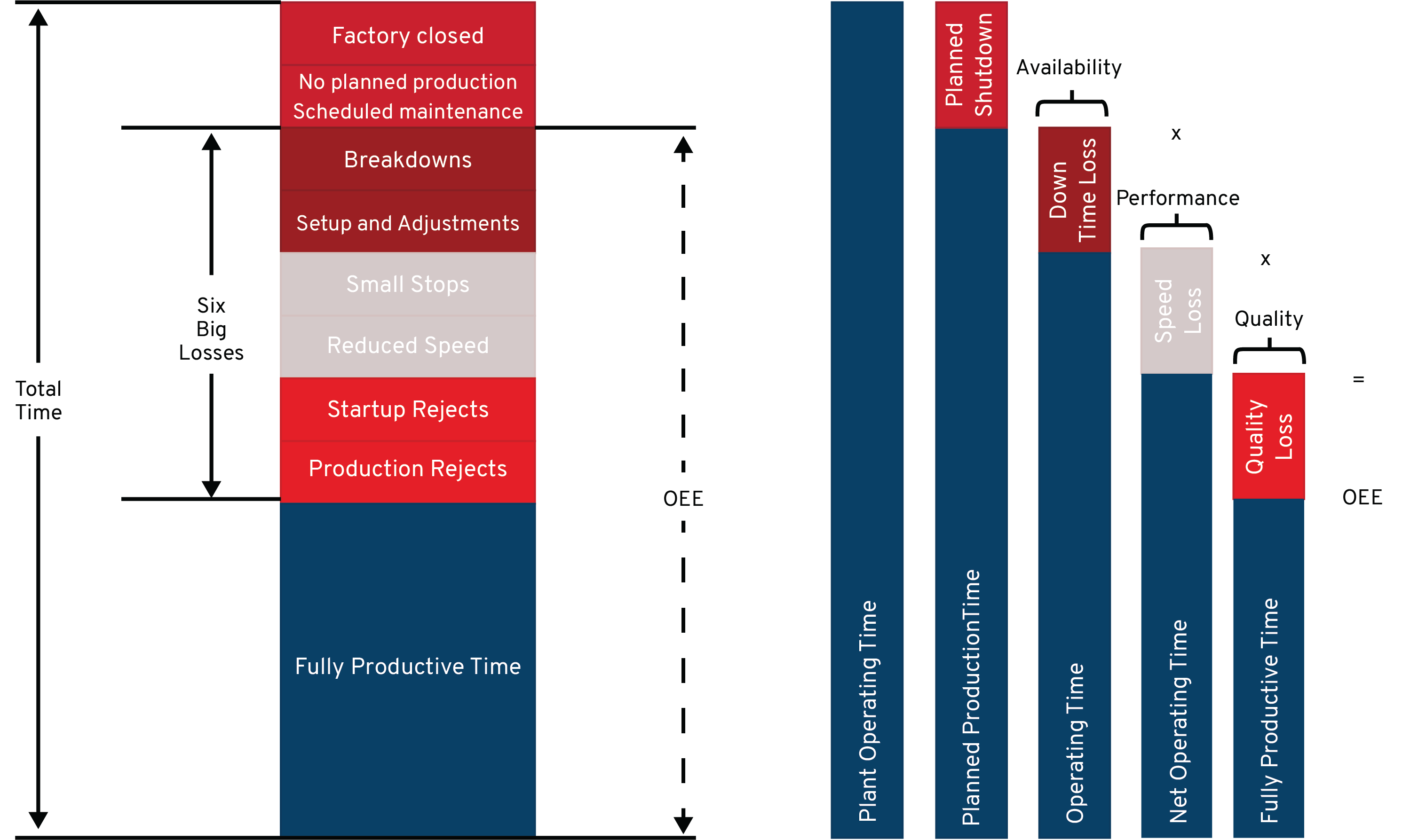

Dit is een veelgebruikte formule die is bereikt door rekening te houden met drie OEE-variabelen (beschikbaarheid, prestaties en kwaliteit).

OEE = Beschikbaarheid x Prestatie x Kwaliteit

- Beschikbaarheid: Dit is een term die wordt gebruikt om de geplande en ongeplande stilstandtijd te beschrijven. Een perfecte score voor beschikbaarheid beschrijft een operatie die constant loopt tijdens de geplande productietijd.

- Kwaliteit: Dit begrip wordt gebruikt om de geproduceerde onderdelen te definiëren die voldoen aan de eisen van het kwaliteitsmanagement.

- Prestaties: Deze term geeft het cumulatieve aantal periodes van vertraging of korte stilstand van de productie weer.

De term is waarschijnlijk ontstaan vanwege het allesomvattende aspect in de berekening van de OEE. Dit zorgt er in principe voor dat u niet alleen een betrouwbare OEE-score krijgt over hoe goed u presteert, maar u krijgt ook een precieze beoordeling van de drie factoren, zodat u de specifieke oorzaken van uw verlies kent.

Beschikbaarheid

Laten we eens kijken naar de voorkeursberekening in de praktijk. Een typische verschuiving in een bepaalde fabriek duurt 480 minuten. De machinebedieners nemen in totaal 60 minuten pauze. Ze maken ook 2 ploegwissels voor een totaal van 60 minuten stilstand van de machine, wat resulteert in een totaal van 180 minuten tijdverlies. We meten dan de beschikbaarheid door 180 minuten af te trekken van een totaal van 480 minuten, dat wil zeggen 300 minuten of 62,5% beschikbaarheid.

Prestatie

Wat betreft het prestatiegedeelte van dezelfde fabriek, laten we aannemen dat de fabriek 60 producten per minuut produceert. Van de beschikbaarheidsminuten (300 minuten) hierboven is de fabriek in staat om 18.000 goederen te produceren. Laten we aannemen dat de machines niet op 100 procent capaciteit draaien, maar dat ze met 1,5 seconde cyclustijd langzamer draaien, waardoor de maximale snelheid met twee derden wordt vertraagd. Als gevolg daarvan worden de werkelijke prestaties aanzienlijk verminderd tot 12.000 producten of 66,7% prestatie.

Kwaliteit

Laten we nu eens kijken hoe we het kwaliteitsaspect van deze productiefaciliteit kunnen meten. Van de 12.000 geproduceerde eenheden voldoen er 3.000 niet aan de eisen voor kwaliteitsmanagement, waardoor de kwaliteitsgraad van de geproduceerde eenheden 75% is, d.w.z. (12.000 – 3.000 gebreken)/12.000*100 = 75% kwaliteit.

Uit bovenstaande gegevens kunnen we nu de OEE berekenen door de vermenigvuldiging van Beschikbaarheid x Prestatie x Kwaliteit = OEE.

OEE = 62,5% * 66,7% * 75% = 31,25%.

Dit betekent dat de fabriek de capaciteit heeft om 28.800 eenheden te produceren, maar het produceert slechts 9.000 eenheden.

De 6 grote productiviteitsverliezen in relatie tot OEE

Zoals gezegd is het doel van de implementatie van het OEE-programma (Overall Equipment Effectiveness) het wegnemen of minimaliseren van de meest voorkomende oorzaken van machinegerelateerde productiviteitsverliezen. Ze staan bekend als de zes grote verliezen. Deze verliezen worden echter gegroepeerd in drie grote categorieën van OEE: beschikbaarheid, prestaties en kwaliteit.

1. Productiviteitsverlies als gevolg van defecte apparatuur

Dit zijn verliezen als gevolg van apparatuur die niet functioneert op het moment dat de productie is gepland, met als gevolg ongeplande stilstand. Typische voorbeelden van apparatuurstoringen zijn: machinebreuken, gereedschapsfouten en ongeplande onderhoudsstops.

2. Productiviteitsverlies in verband met het instellen en afstellen

Dit zijn verliezen als gevolg van productiestilstand door omschakelingen, machine- en gereedschapswijzigingen, geplande reparaties, inspecties en het configureren.

3. Productiviteitsverlies door stilstand en kleine stops

Gewoonlijk worden dit korte stops genoemd omdat het systeem daar voor een beperkte tijd stopt. Stilstanden en kleine stops worden ervaren als gevolg van vastlopen, stromingsblokkades, onjuiste configuraties of reiniging. Zoals u ziet, kunnen deze kleine problemen meestal worden opgelost door de operator.

4. Productiviteitsverlies als gevolg van verminderde snelheid

Er worden verliezen geleden wanneer het systeem niet met de hoogste snelheid werkt, meestal aangeduid als de ideale cyclustijd (de snelst mogelijke tijd). Verminderde snelheid wordt vaak aangeduid als langzame cycli. Een van de meest voorkomende oorzaken van verminderde snelheid zijn slechte omgevingsomstandigheden, versleten of slecht functionerende machines en slechte smeringsprocedures.

5. Procesfouten

Dit zijn verliezen die worden veroorzaakt door de productie van een defect onderdeel dat tijdens de stabiele productie wordt geproduceerd. Deze onderdelen kunnen worden gesloopt, maar kunnen soms opnieuw herwerkt worden. Procesfouten ontstaan als gevolg van verkeerde machine-instellingen, operator- of apparaatfouten.

6. Verminderde opbrengst

Ze zijn min of meer hetzelfde als procesdefecten alleen dat ze worden geproduceerd vanaf de start tot aan een stabiele productie. Ze hebben ook afgedankte onderdelen en onderdelen die herwerkt moeten worden. Net als procesdefecten zijn verminderde opbrengsten te wijten aan omschakelingen, verkeerde instellingen en het opwarmen van de machine.

Hoe uw productie kan profiteren van OEE

Het adopteren en introduceren van OEE zal het verschil blijken te zijn tussen een uitstekende fabriek en een goede. Het is het perfecte instrument voor productiemanagers om hun productiedoelen te bereiken. Hier zijn enkele opmerkelijke voordelen die u krijgt bij de implementatie van OEE.

- Rendement op investering (ROI) voor apparatuur. We weten allemaal dat bedrijven veel geld investeren in de aanschaf van apparatuur. Dus, waarom maximaliseert u niet uw rendement op deze investering? De beste manier om dit te bereiken is door gebruik te maken van een OEE-aanpak waarmee u snel 15% meer eenheden kan produceren met dezelfde apparatuur en dezelfde hoeveelheid tijd.

- Verhoog uw concurrentiekracht. Het doel van producenten is altijd om de verliezen tijdens de productie te minimaliseren en zo een maximaal concurrentievermogen te bereiken. Het implementeren van OEE kan u helpen om real-time gegevens over knelpunten of productietekortkomingen te verkrijgen, waardoor u de kans krijgt om direct actie te ondernemen.

- Lagere kosten van machines. Een van de fundamentele voordelen van het gebruik van OEE is de mogelijkheid om de nauwkeurige prestaties van de apparatuur te meten, zodat u weet wanneer deze efficiënt werkt. Een ander groot voordeel van het gebruik van OEE is dat het u waarschuwt voor mogelijke machinestoringen en reparaties. Dit helpt u om het probleem op te lossen voordat het uit de hand loopt, waardoor de onderhoudskosten en de stilstandtijd tot een minimum worden beperkt.

- Maximaliseer de productiviteit van de medewerkers. OEE biedt cruciaal inzicht in wanneer u te maken krijgt met stilstand, biedt u productiviteitsgegevens en wijst op lange omschakelingen of insteltijden. U kunt deze kennis gebruiken om personeel toe te wijzen, te bepalen waar er overcapaciteit is helpt u beslissen of u meer medewerkers nodig hebt.

- Visualiseer de prestaties snel. In wezen gaat het bij OEE om zichtbaarheid. Het draait allemaal om het visualiseren van het productieproces van begin tot eind, zodat u de productieproblemen in beeld kunt brengen in plaats van afhankelijk te zijn van uw beste gok. Terwijl u dit doet, kunt u snel zien waar u mee bezig bent en waar een andere aanpak nodig is.

Beheer uw OEE cijfers met een MES- en WMS-systeem

Technisch gezien is het Manufacturing Execution System (MES) een systeem dat als primaire functie heeft om machines en werkcentra op de fabrieksvloer te koppelen en te volgen. Het doel van MES is in de eerste plaats het verhogen van de productie-efficiëntie en het verzekeren van een succesvolle uitvoering van de productieactiviteiten.

Men kan stellen dat MES een van de fundamenten is van een geïntegreerde, onderling verbonden Manufacturing Operations Management (MOM) omgeving. In de eenvoudigste woorden, het Manufacturing Execution System (MES) kan worden gebruikt als een geautomatiseerd controlesysteem dat is geconfigureerd om alle work-in-process (WIP) processen op de fabrieksvloer te behandelen en te controleren.

Objective is gespecialiseerd in geavanceerde MES- en WMS-software en -diensten voor het optimaliseren van productie- en logistieke activiteiten. Onze softwareoplossing dient als management- en operatorinterface tussen state-of-the-art ERP-systemen en een breed scala aan productiemachines. Deze poort-tot-poort benadering stelt onze klanten in staat om hun doel te bereiken, namelijk het beheersen van de productie en de systeemverantwoordelijkheid, het verbeteren van de operationele efficiëntie, het leveren van zinvolle gegevens en het vergroten van de winstgevendheid van het bedrijf.

Objective MES is een geïntegreerde oplossing met één enkel platform dat MES (Manufacturing Execution System) en WMS (Warehouse Management System) integreert om complexe processen en discrete productielogistiek aan te pakken.

- Dynamische prestaties die een aanzienlijke ROI-waarde genereren – meer OEE, minder voorraadverlies, minder logistieke bewegingen en voorraadtelling, en meer.

- Lost ‘Track and Trace’ kwaliteitsmanagement uitdagingen op met geïntegreerde MES/WMS.

- Helpt om te voldoen aan de wettelijke eisen en om auditproblemen te elimineren.

- Eenvoudig te integreren met uw ERP- en PLC/SCADA/IIOT-systemen.

- Eén gestandaardiseerde configuratie voor gebruik op meerdere locaties en 24/7 systeemondersteuning.

In het recente verleden is OEE gebruikt om een glimp op te vangen van hoe goed het productieproces verloopt. Hoewel dit een van de belangrijkste doelen is, kan het echte voordeel van de implementatie van OEE alleen worden gezien door het gebruik van deze metrieken om voortdurend te verbeteren; want wat gemeten wordt, wordt bereikt. Het verbeteren van OEE is een van de continue verbeteringsmaatregelen die een effect hebben op de bottom line van bedrijven. De waarde van OEE is gemakkelijk te zien in minder stilstand van de machines, betere kwaliteit en meer producten die de deur uit gaan, wat gelijk staat aan meer winstgevendheid. Dus waarom zou u niet overwegen wat Objective MES en WMS kan doen om u te helpen uw OEE-efficiëntie vandaag de dag te verhogen?