Pedeo is een ervaren ontwikkelingspartner en betrouwbare leverancier van afgewerkte en gemonteerde hogedrukgietproducten in zink- en aluminiumlegeringen. Pedeo levert een betrouwbare en constante kwaliteit met respect voor het milieu. Naar aanleiding van de verandering van een volledig nieuw ERP-systeem, kozen zij ervoor om Objective MES te implementeren om zo hun productie te optimaliseren en de efficiëntie te maximaliseren.

NOOD AAN TRANSPARANTE INFORMATIE VAN DE PRODUCTIE

De implementatie van het MES systeem werd gekaderd in een fors investeringstraject met onder andere een nieuwe hogedrukgietcel, een vijfassig bewerkingscentrum en verdere robotisatie. Met de efficiëntieverhoging als hoofddoel werd de nood aan transparante informatie van de productie hoog. Naast productiviteits-, uitval- en stilsdtandgegevens, was het voor Pedeo van groot belang om een betere opvolging over de verschillende parameters in het productieproces te verkrijgen. Betrouwbare procesparameters – zoals temperaturen drukken – vormen de basis tot het maken van kwalitatieve hogedrukgietdelen. Een ERP-systeem is niet geëigend voor dergelijke informatie over procesparameters.

Door middel van Objective MES onder het ERP-systeem wordt de informatie duidelijk en zichtbaar op de werkvloer waardoor de bijhorende grote administratieve papierwinkel aanzienlijk slinkt.

GESTRUCTUREERDE AANPAK

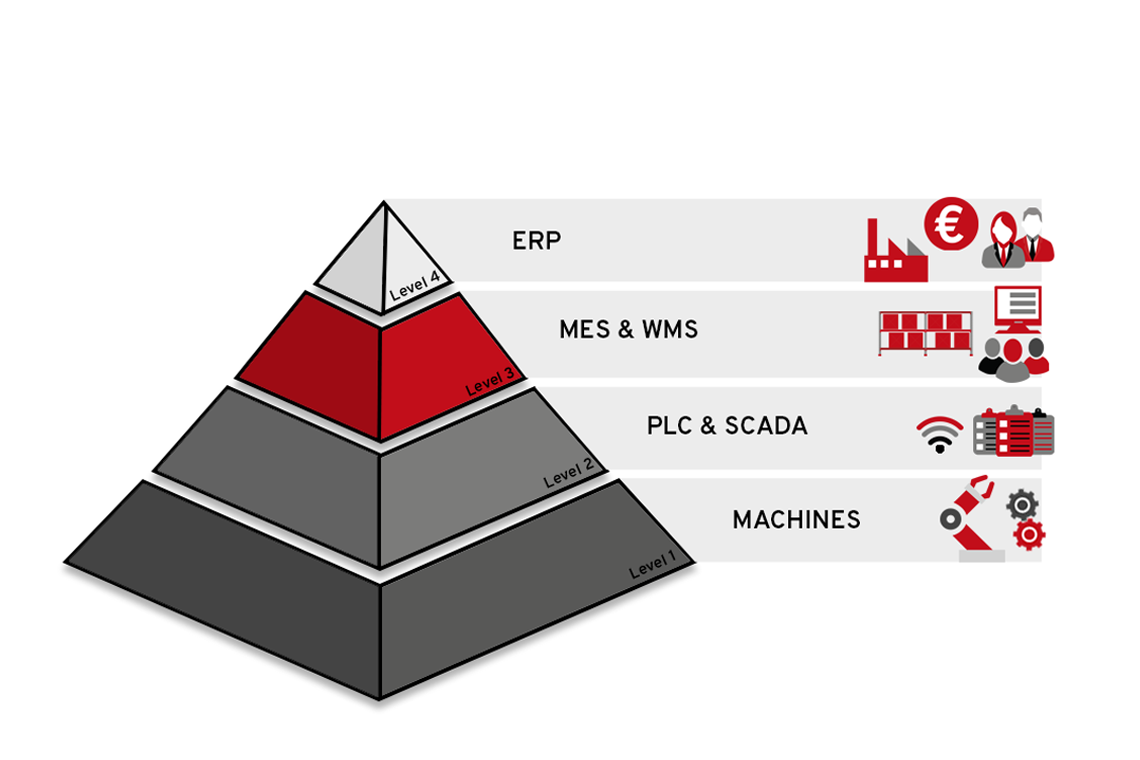

Pedeo besliste om de automatisering van de productieprocessen te doen op basis van het ISA-95 framework. In de systeemarchitectuur worden 5 niveaus onderscheiden: bovenaan staat ERP, gevolgd door MES/WMS, PLC (Programmable Logic Controller), I/O Control (red. chips die gebruikt worden om de datacommunicatie van de processor en het moederbord te beheren) en het productieproces zelf. De bedoeling was om een wisselwerking tussen de verschillende niveaus te creëren. De informatie wordt meer geaggregeerd naarmate je hoger gaat in de niveaus.

VERBETERINGEN DOOR DE MES-IMPLEMENTATIE

Vroeger gebeurde de orderopvolging niet in real-time. De manuren waren wel gekend, maar enkel op papier. Ook werd de nacalculatie steeds moeilijker door de complexer wordende processtappen. Dat resulteerde in veel manuele input en fouten. De rapportages waren ook maar zichtbaar na 24 uur. Dus als je ’s ochtends wou weten wat er tijdens de nachtshift was gebeurd, moest je rondlopen in de fabriek. Sinds de implementatie van de Objective MES oplossing wordt alle data in real-time beschikbaar en beschikt men snel over de juiste data.

Ook de stilstanden en cyclustijden worden vandaag automatisch gemeten, wat administratief werk uitspaart en leidt tot verdere optimalisering. Als er een standaard productietijd van 12 seconden per stuk wordt gerekend, maar uit de meting blijkt dat er standaard 14 seconden nodig zijn, of omgekeerd, dan kan dat direct meegenomen worden in de kostencalculatie.

VOLLEDIGE TRANSPARANTIE

Dankzij de installatie van Objective MES worden de effectieve tijden van de productiemensen aan de machines zichtbaar. Enerzijds wordt er efficiënter informatie (planning, instructies, documenten,…) naar de productievloer gebracht, anderzijds wordt meer en betere informatie gecapteerd. Door Objective MES weet Pedeo hoe lang een bepaalde machine draait, voor elke productiestap, hoeveel stilstanden er zijn en wat de reden hiervoor is. De actuele cyclustijden worden gemeten. Transparantie van de mensen op de productievloer én de machines is uitermate belangrijk om een goed zich te krijgen op de performantie van de productie.