Het implementeren van een Manufacturing Execution System op de productievloer levert veel voordelen op, maar tegelijkertijd ook een even groot aantal uitdagingen. De meeste bedrijven zijn zich volledig bewust van de voordelen van het verbinden van de fabrieksvloer met de bovenverdieping: het verbeteren van de dataverzameling, de besluitvorming, de traceerbaarheid van de producten, de Overall Equipment Effectiveness van de apparatuur, de kwaliteit, de real-time zichtbaarheid en de werkelijke impact van deze veranderingen op de netto inkomsten van het bedrijf.

De grootste uitdaging is weten waar te beginnen en hoe een dergelijk project te benaderen en tegelijkertijd ook nog eens te voorkomen dat er te veel geld wordt uitgegeven. Het risico bestaat dat de productie stilvalt of niet wordt geaccepteerd door het personeel.

Het implementeren van Manufacturing Operation Management software is niet alleen het installeren van een tool, het vereist ook een efficiënt productieproces en dus een zeer goed begeleid change management op de werkvloer. Een zorgvuldige overgang is nodig om van verschillende handmatige en papieren processen over te gaan naar Smart Manufacturing, waarbij een ineenstorting van de productiecapaciteit of een verstoring van de dagelijkse werkzaamheden wordt voorkomen.

Beenen Industrial Automation

Tijdens de AgriFoodTech beurs presenteerden Objective en onze partner Beenen hoe je de valkuilen kunt vermijden en toch op een gecontroleerde manier quick wins kunt behalen. Objective International levert een complete en zeer schaalbare MOM-softwareoplossing voor doelgerichte branches, waarmee onze klanten hun productie, logistiek en menselijke activiteiten kunnen analyseren, optimaliseren en beheren, terwijl ze de bedrijfssystemen en procesbesturingen met elkaar verbinden.

Beenen Industrial Automation, is een gevestigde systeemintegrator met jarenlange ervaring in het leveren van besturingssystemen en integratie van PLC, Scada en andere machines, met een uitgebreide kennis van MES-implementaties.

Gate to Gate Traceability

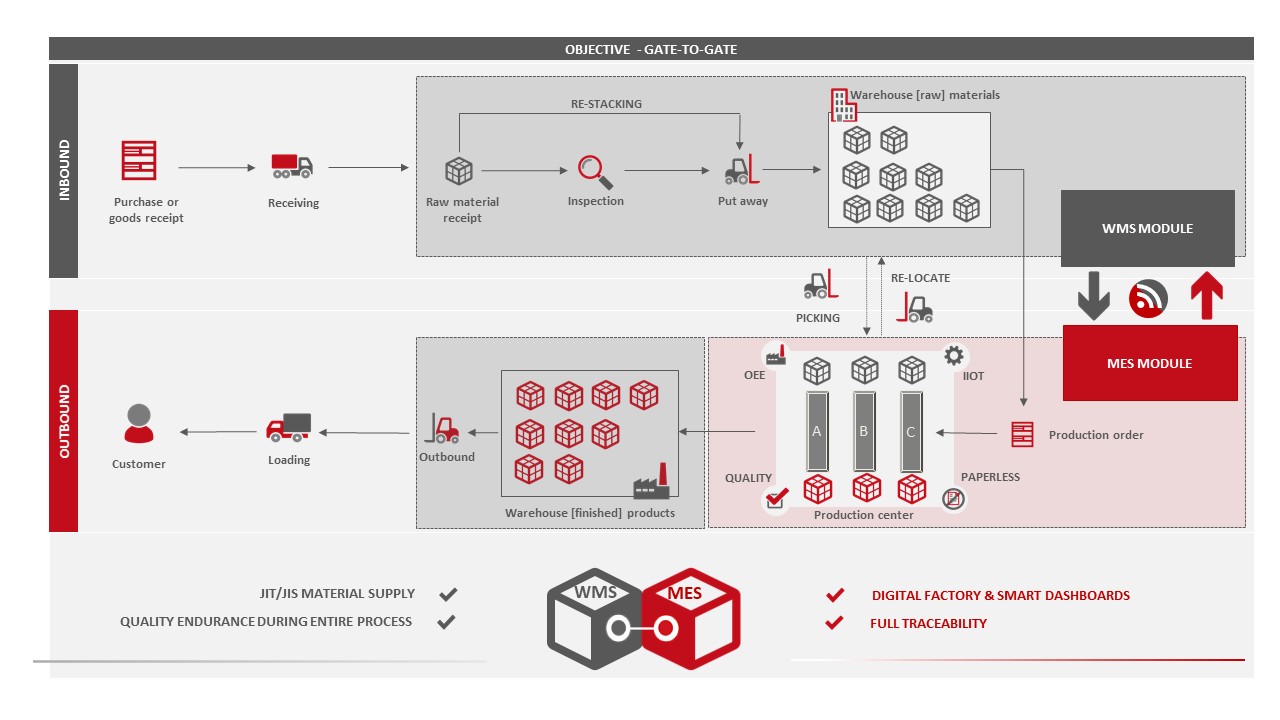

De Objective software oplossingen stroomlijnen uw productieprocessen en logistiek vanaf de ontvangst van de grondstoffen tot en met de levering van uw eindproducten, Gate-to-Gate, in real-time.

Het in één keer implementeren van een complete oplossing is voor elk bedrijf een uitdaging en een lange weg gebleken. We ervaren dat onze klanten geweldige resultaten behalen door een Lean en Agile aanpak: klein beginnen en stapsgewijs uitbreiden, de software integreren en naar een nieuwe manier van werken op een gecontroleerde manier.

Geplande, schaalbare aanpak

De Objective oplossing is zeer schaalbaar en stelt onze klant in staat om deze efficiënte aanpak te hanteren. Zo lieten we aan de hand van een live-klantencase zien hoe productiebedrijven in de voedingsmiddelenindustrie een implementatie volgens het ISA 95 Framework kunnen benaderen en een succesvol pad kunnen effenen naar Smart Manufacturing.

De initiële scope binnen deze case was het implementeren van Overall Equipment Effectiveness; het meten van hoe goed een productieoperatie wordt benut in vergelijking met het volledige potentieel, gedurende de periodes dat deze gepland is om te draaien. Het identificeert het percentage van de productietijd dat effectief productief is.

Door te beginnen met OEE op de productielijn, is het niet nodig om alle gegevens in de MES-oplossing voor te bereiden en in te stellen. U beperkt de impact van het change management, veranderende werkprocedures en processtromen. Het effect van deze live-klantencase bleek binnen enkele dagen zeer gunstig!

Het resultaat

Bij deze klant, een grote voedingsproducent, is de implementatie begonnen met OEE op de transportbanden door het vastleggen van de orderstart, het stoppen en het meten van eventuele stilstanden tijdens de productie en het registreren van de reden van de onderbreking. Vanaf het begin van het project waren de operatoren betrokken en na de start van het project bleven ze stand up meetings houden met de operatoren voor een vlotte overgang.

In de eerste week van de operatie bleek uit analyse dat een van de transportbanden, die voortdurend problemen had met vaten die van de band vielen en waarvan de vervanging gepland was, niet de eigenlijke reden voor de onderbreking was. Door eenvoudigweg een geleiderail op de band te plaatsen werden de problemen opgelost en kregen ze een productieverbetering op die productielijn van 12 minuten per dag, wat neerkomt op 3 productiedagen per jaar. Na de implementatie van OEE werden de volgende stappen in de deze volgorde toegepast:

In de eerste week van de operatie bleek uit analyse dat een van de transportbanden, die voortdurend problemen had met vaten die van de band vielen en waarvan de vervanging gepland was, niet de eigenlijke reden voor de onderbreking was. Door eenvoudigweg een geleiderail op de band te plaatsen werden de problemen opgelost en kregen ze een productieverbetering op die productielijn van 12 minuten per dag, wat neerkomt op 3 productiedagen per jaar. Na de implementatie van OEE werden de volgende stappen in de deze volgorde toegepast:

- Integratie met ERP voor de productieorders

- Lijnconfiguratie bij de start van de bestelling

- Productielogistiek

- AGV-integratie

- Verpakking en labelling

- Order pick

Deze geplande stappen zorgden voor een zeer soepele en gecontroleerde overgang naar Smart Manufacturing.

Om nog meer te weten te komen over hoe Objective uw uitdagingen kan oplossen, uw OEE kan verbeteren en u kan helpen uw doelstellingen te bereiken, neem dan contact met ons op om met een productexpert te spreken.

- Gert Van Hoppe

- Sr. Business Development Manager

- 10/03/2020