Elk productieproces, hoe eenvoudig of complex ook, heeft altijd een aantal noodzakelijke elementen. Het bestaat uit één of meerdere basisingrediënten, bepaalde apparatuur, tools en natuurlijk ook mensen. Zelfs in een volledig geautomatiseerd proces zijn deze essentiële componenten altijd aanwezig.

Een ander belangrijk element van een productieproces is het “recept” voor de productie of de werking van de apparatuur of het gehele proces. Een recept legt vast hoe een productieorder gemaakt wordt. Je kan in een recept definiëren welke verschillende grondstoffen er gebruikt moeten worden, wat er geproduceerd moet worden, hoe het geproduceerd moet worden en welke bewerkingen en operaties nodig zijn. Je kan het vergelijken met een recept uit een kookboek, maar dan veel geavanceerder. Recepten worden ondersteund door instructies, die de operator stap voor stap door het recept loodsen om zo tot een afgewerkt product te komen.

Beheer recepten via MES module: Recept management

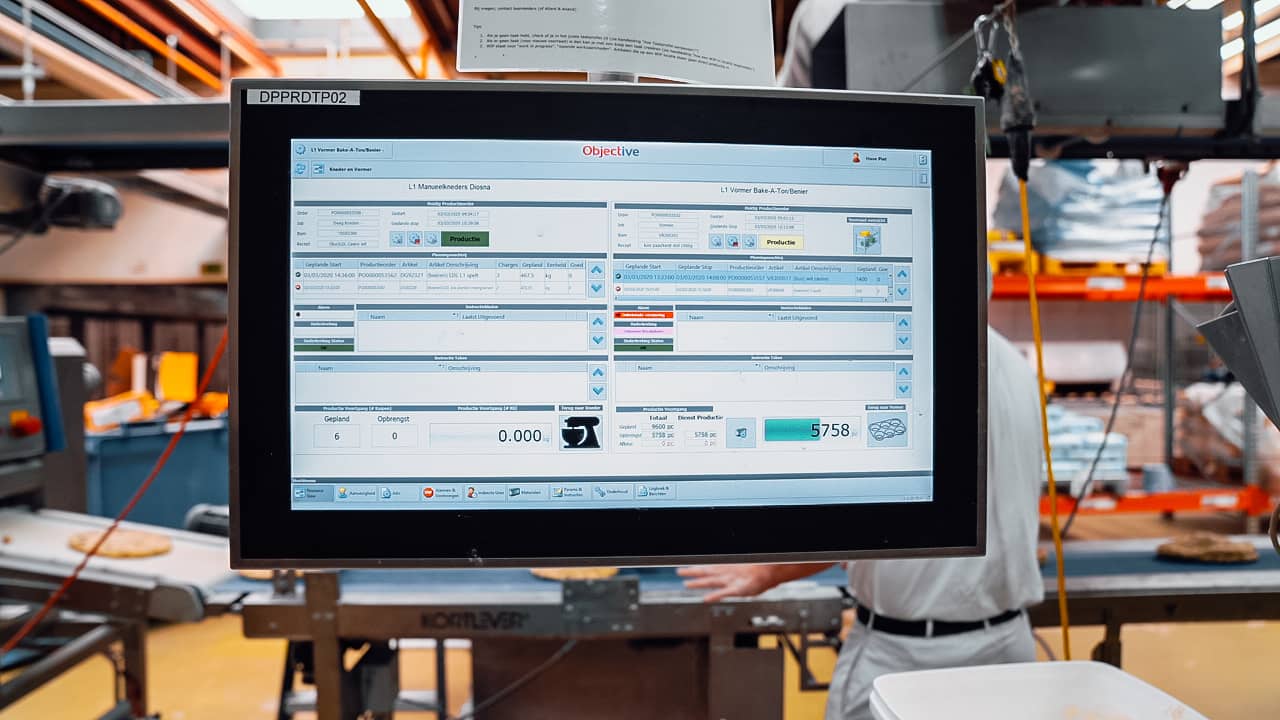

Het hebben van zo’n recept is één zaak, maar het beheren van meerdere en verschillende recepten binnen je productieproces is wat anders. Hierin kan Objective een rol spelen. Binnen de Objective MES software zit namelijk het onderdeel “receptbeheer”, die de complexe relaties en processen beheert in verband met de productierecepten van een bedrijf. Het slaat recepten op, maakt het mogelijk om recepten te wijzigen, genereert gegevens die nodig zijn voor de productieregistratie, en biedt zelfs de mogelijkheid om taken en processen te starten.

In dit onderdeel kunnen onze klanten de recepten volledig zelf instellen met de Objective configurator, en kan de volledige structuur van de recepten in onze software aangemaakt worden. Maar het is bijvoorbeeld ook mogelijk om via een interface vanuit een ERP-systeem te werken. Objective integreert met maar liefst 25+ ERP systemen!

Ook is het mogelijk om met templates voor recepten te werken, aangezien voor sommige producten de manier van produceren gelijkaardig is. In plaats van telkens een nieuw recept aan te maken, kan er dan gestart worden van een template die kan aangepast worden. Een klant van ons, La Lorraine, produceert verschillende soorten brood, maar hebben wel gelijkaardige recepten. Voor elk brood heb je bijvoorbeeld deeg nodig en moet het deeg gekneed worden. Al deze gelijkaardige stappen kunnen vastgelegd worden in een template. Voor een nieuw brood kan er dan vanuit de vastgelegde template vertrokken worden, en kan men het uitwerken tot een nieuw recept. Zo moeten er niet voor elk nieuw brood bewerkingen worden geconfigureerd en wordt er veel tijd bespaard. De template heeft ook als voordeel dat aanpassingen rechtstreeks op de template kunnen worden uitgevoerd, zodat toekomstige artikelen meteen die aanpassingen meekrijgen.

Laat je ingrediënten niet verloren gaan

De keuze voor de ingrediënten kan ook in een recept worden vastgelegd. Zo kan je optimaal gebruik maken van je ingrediënten en wordt de gewenste kwaliteit gewaarborgd. Enkele voorbeelden:

Dit wil zeggen dat de producten die het eerst vervallen, het eerst vrijgegeven worden. Dit zorgt er in tegenstelling tot het first in/first out principe voor dat verspilling wordt tegengegaan, en er optimaal met de producten wordt omgegaan. Deze functionaliteit is vooral voordelig in de voedsel- en drankenindustrie. In andere industrieën is het meestal zo dat de eerst binnengekomen producten verwerkt worden en de producten die het eerst klaar zijn ook als eerste de deur uitgaan (first in/first out). In de voedingsindustrie is dit niet zo makkelijk omdat je rekening moet kunnen houden met de houdbaarheidsdatum van de producten.

Dit gebeurt zowel op het niveau van de ingrediënten die nog verwerkt moeten worden, als op het niveau van eindproducten die de deur uitgaan. Op dat eerste niveau zullen de ingrediënten die het eerst komen te vervallen, eerst verwerkt worden, om zo verspilling tegen te gaan. En op het tweede niveau zullen de afgewerkte producten met de kortste houdbaarheidsdatum eerst de deur uitgaan. Het is namelijk niet vanzelfsprekend dat een product eerst zal vervallen omdat het eerst is gemaakt. Het ene product is soms simpelweg langer houdbaar dan het andere. Objective maakt het mogelijk om de voorraad op houdbaarheidsdatum te selecteren en op deze manier worden de producten optimaal ingezet, en krijg je dus niet te kampen met producten die over tijd zijn en worden ze optimaal ingezet.

Wanneer je met grondstoffen van A-,B- of C-kwaliteit werkt om een bepaald kwaliteitslabel op je afgewerkte producten te zetten, kan het gebeuren dat de grondstoffen in het magazijn met bijvoorbeeld C-kwaliteit op zijn. Als er dan nog orders uit de deur moeten maar de gewenste grondstoffen zijn op, zit je met een probleem. In Objective kan je configureren dat je toelaat om producten van B-kwaliteit te gebruiken wanneer je C-kwaliteit op is, of om producten van A-kwaliteit te gebruiken wanneer de B-kwaliteit op is.

Je kan ook instellen dat er van geen enkele andere kwaliteit producten genomen mogen worden als de producten van A-kwaliteit op zijn, en de productie moet stopgezet worden tot er nieuwe A-kwaliteitsproducten worden aangeleverd. Op deze manier kunnen de afgewerkte producten steeds de juiste kwaliteitsnormen halen.

Door de recepten in Objective goed vast te leggen en te beheren kan je ervoor zorgen dat er zo weinig mogelijk overschotten zijn. Stel dat je maar ¾ van een pallet met een bepaald ingrediënt nodig hebt voor je productieorder, dan kan je met Objective zorgen dat het overgebleven ¼ pallet terug in het magazijn gezet wordt. Zo kan vermeden worden dat de ingrediënten die teveel naar de lijn worden aangebracht, bv. een volledige pallet in plaats van ¾ pallet, moeten weggegooid worden. Bij een volgend order kan het overgebleven ¼ van de pallet opgehaald worden om te gebruiken. Zonder de software zou de pallet met de resterende ingrediënten in de meeste gevallen ergens neergezet worden, en is de kans op vergeten groot.

Minder fouten, meer consistentie en gewaarborgde kwaliteit

Door gebruik te maken van receptbeheer is er eerst en vooral veel minder kans op fouten omdat er minder configuratie nodig is per order. De recepten worden namelijk al vastgelegd op orderniveau. Verder zorgt de mogelijkheid tot versiebeheer ook voor veel tijdbesparing (bv. templates, verschillende versies van recepten, bijsturen van recepten). Als laatste wordt de kwaliteit ook gewaarborgd. In de instructies die in de recepten zitten, staan heel precies de hoeveelheden, de specifieke bewerkingen etc. van wat er voor een bepaald product moet gebeuren. De instructies kunnen bijvoorbeeld ook in de vorm van een foto of vraag komen, waarop de operator dan bevestiging moet geven. De operator moet deze altijd nauwgezet opvolgen, wat opnieuw zorgt voor minder fouten, maar ook op een gewaarborgde kwaliteit voor elk afgewerkt product.

Productieoptimalisatie met MES (Manufacturing Execution System)

Receptbeheer is slechts één onderdeel van het MES systeem. Om de productie-uitdagingen van vandaag aan te pakken en de efficiëntie te verhogen, hebben veel toekomstgerichte fabrikanten al een MES (Manufacturing Execution System)-oplossing gekozen.

MES is een informatiesysteem dat tot doel heeft complexe productieprocessen en datastromen te verbinden, te bewaken en te controleren om de productieoutput te verbeteren en een succesvolle uitvoering van alle productieactiviteiten te garanderen. Het kan outputgegevens rechtstreeks uit het SCADA- of PLC-systeem verzamelen en volledig integreren met het ERP-systeem en de computerapparatuur, waardoor het een volledig beeld geeft van de fabrieksvloer. Het helpt fabrikanten ook om de operationele efficiëntiedoelstellingen (OEE) te bereiken.

Objective MES is een modern MES-systeem dat is ontwikkeld om fabrikanten te helpen bij het optimaal beheren van operatoren en machines en om hen te helpen de prestaties en kwaliteit in real-time te analyseren. Bij de implementatie van de Objective MES worden volgende zaken mogelijk gemaakt:

- Efficiënt beheren van hoge complexiteit in productie en logistiek, en makkelijk beheren van productie met hoge variabiliteit en productie van lage volumes.

- Elimineren van afzonderlijke datastromen die worden gegenereerd door ad-hocsystemen zonder gemeenschappelijke ondersteuning, of uiteenlopende systemen die niet met elkaar zijn geïntegreerd.

- Transparantie en traceerbaarheid verzekeren via makkelijk terug te vinden documentatie, waardoor compliancekwesties tot het verleden behoren.

- Data-integratie met machines en systemen om real-time informatie en updates over potentiële vertragingen te voorzien

- Cruciale processen standaardiseren om problemen te voorkomen met verouderde systemen die niet meer onderhouden worden en waarvan de systeembeheerders afwezig zijn.

- Het opvolgen en identificeren van de onderliggende oorzaken van kwaliteitsproblemen, om deze snel te kunnen oplossen en zo de kost te verminderen doordat zaken niet de eerste keer correct worden uitgevoerd.

- Verwarring vermijden door productielijnen te taggen met unieke lijnspecificaties.

Door het implementeren van de Objective MES software kunnen fabrikanten de talrijke productieverstoringen die hen in de weg staan overwinnen, en ervoor zorgen dat ze altijd het juiste product leveren, op het juiste moment en op de juiste locatie.

Objective is de expert in gecombineerde MES- en WMS-toepassingen en -diensten voor de optimalisatie van productie- en logistieke processen, waarbij één enkele oplossing voor een volledig geïntegreerd productie- en magazijnmanagementsysteem wordt geleverd. Deze gate-to-gate oplossing stelt alle Objective-klanten in staat om aan hun prioriteiten te voldoen, variërend van het beheersen van de productie- en systeemtransparantie tot het verbeteren van de operationele efficiëntie en het genereren van relevante gegevens om de winstgevendheid van het bedrijf te verbeteren.