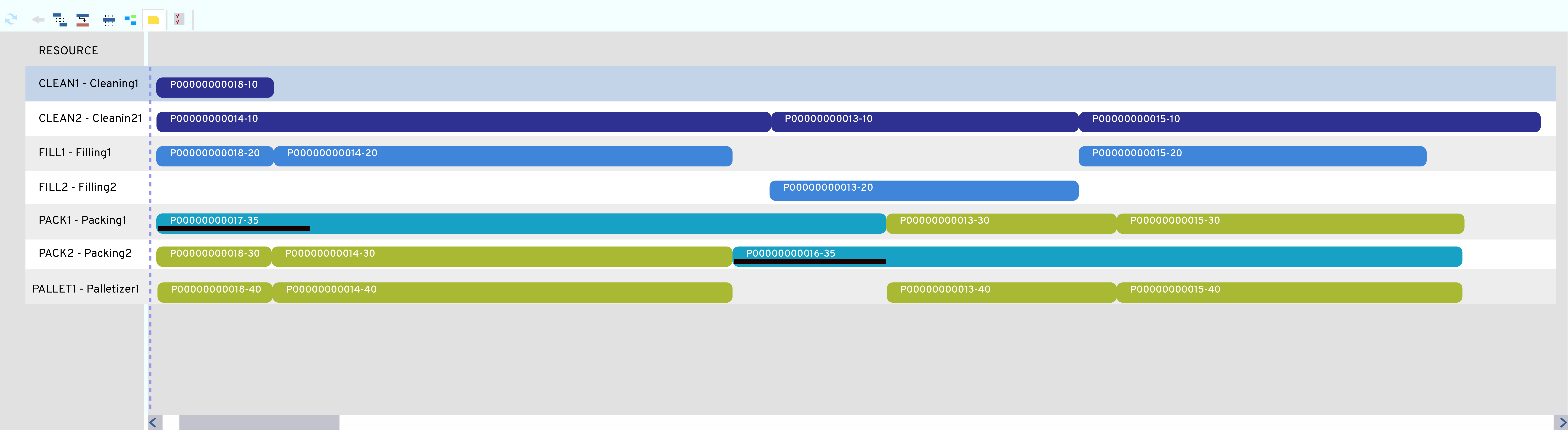

Elke fabrikant wil zo optimaal mogelijk produceren op een zo goed mogelijke, kosteneffectieve manier. Een belangrijk element binnen Objective MES dat hiervoor kan zorgen is de productieplanningsmodule. Hiermee is het mogelijk om orders in te plannen op de productielijnen op bepaalde tijdstippen, en de productievoortgang op te volgen. Productieplanning geeft ook de vrijheid om zelf de volgorde van je orders vast te leggen. Deze planning wordt weergegeven in een grafisch planbord dat je als gebruiker naar eigen noden kan aanpassen.

Productieplanning, de voordelen:

Real time overzicht

Real time is een belangrijk begrip in de voedings– en drankenindustrie. Met production scheduling is het mogelijk een real time overzicht te behouden van de productievoortgang, en real-time de status van je productieorders op te volgen.

Een voorbeeld uit de praktijk: Je hebt een bepaalde matrijs nodig om een specifiek snoepje te maken. Je hebt hiervoor maar 1 matrijs ter beschikking, maar je hebt deze nodig voor 2 productieorders. Dan zal je in je planbord visueel zien dat deze 2 orders niet tegelijkertijd kunnen worden uitgevoerd.

Optimale benutting van de productielijnen

Via de productieplanning krijg je een duidelijk overzicht van welke productieorders tegelijkertijd mogelijk zijn, wat ervoor zorgt dat je producten op de juiste momenten maakt. De volgorde wordt op voorhand vastgelegd, zodat de operator niet meer hoeft na te denken over wat eerst moet gebeuren. Dit zorgt voor een optimale benutting van de lijnen.

Door het kwalitatieve planningsmechanisme en de onderbouwde grafische interface van Objective kan je de dagen/shiften zodanig inplannen opdat de lijnen 100% benut worden en er geen tijd verloren gaat. Je haalt een optimaal rendement voor de beschikbare productietijd.

Zelf sorteren en inplannen

Het is mogelijk om orders in te plannen op basis van hoe ze binnenkomen of op basis van wanneer iets klaar moet zijn. Na het inplannen is er de mogelijkheid om zelf nog enkele optimalisaties te doen. Bijvoorbeeld: sortering op kleur van een product. Bij een snoepjesfabrikant is het belangrijk dat er geen witte snoepjes worden gemaakt na gekleurde snoepjes omdat de kleur en de kwaliteit dan in het gedrang kunnen komen. Als dit toch gebeurt, gaat veel tijd verloren doordat de volledige lijn eerst moet schoongemaakt worden. Dan nog bestaat er de kans dat restanten van het vorige productieorder achterblijven. Om dergelijke zaken te vermijden, wordt dit op het planbord in Objective visueel zichtbaar gemaakt met kleuren. Deze kan je zelf configureren en koppelen aan een bepaald attribuut met een kleur. Via productieplanning kunnen blokjes met dezelfde kleuren na elkaar worden ingepland, wat zorgt voor optimaal gebruik van tijd, en de kwaliteit blijft tevens gewaarborgd.

Speciale orders

Binnen de Objective software is het mogelijk om last-minute requests te beantwoorden. Dit gebeurt via een rush order dat binnenkomt via een ERP systeem. Dit order kan voorrang krijgen op de reeds ingeplande orders. Waar de productieplanner een gewoon order handmatig op het grafisch planbord naar voor in de planning kan schuiven, gebeurt dit bij een rush order automatisch. Zolang een order nog niet gestart is, is het mogelijk om een ander order in productie te laten gaan.

Verschillende fabrikanten krijgen te maken met speciale orderverzoeken, zoals het maken van gluten- of lactosevrije, of koosjer producten. Gelijkaardige producten kunnen op dezelfde productielijnen worden ingepland.

Of je nu werkt met koosjer producten of gluten- en lactosevrije producten, dit kan worden ingegeven in de parameters van een artikel. Die parameters worden dan duidelijk en visueel meegegeven aan de operator op het planbord. Hier kan je zien of een order koosjer, of gluten- of lactosevrij is. De planner kan er op die manier voor zorgen dat er bijvoorbeeld geen glutenvrij productieorder wordt ingepland na een productieorder met gluten. Zo kan absoluut worden vermeden dat restanten van gluten achterblijven op de lijn. Op die manier kunnen alle speciale productieorders in de juiste omstandigheden geproduceerd worden.

Dis is niet alleen handig voor dergelijke speciale orders. Het is ook handig wanneer je met verschillende kleuren of kleurstoffen in productieorders werkt. Een klant van ons, Paniflower, werkt bijvoorbeeld met witte en zwarte bloem. Zij kunnen er via instructies voor zorgen dat altijd eerst de witte bloem geproduceerd wordt en daarna pas de zwarte bloem. Indien de zwarte bloem eerst geproduceerd zou worden, zou de witte bloem die erna geproduceerd wordt, er grijs kunnen uitzien, wat niet de bedoeling is. Door goed management van de productieplanning kan de kwaliteit van de producten dus ook gewaarborgd worden.

Optimalisatie van het productieproces met productieplanning

Een productieorder kan uit verschillende stappen bestaan. Het gehele productieproces wordt geoptimaliseerd doordat de verschillende stappen van een productieorder aan elkaar gelinkt zijn. Bijvoorbeeld bij het produceren van een slaatje met gemengde worteltjes: de sla wassen, de sla snijden, de wortels raspen, de wortels snijden en als laatste alles samen in een potje mengen. Deze zaken gebeuren op 3 verschillende productielijnen. Het proces wordt geoptimaliseerd omdat deze stappen allemaal aan elkaar vasthangen. Wanneer je de laatste stap (het in een potje mengen) in de planning verschuift naar een ander moment, zullen de stappen die eraan voorafgaan ook mee verschuiven. Alles is aan elkaar gelinkt.