Duijvelaar Pompen is een specialist in het maken van roestvast stalen centrifugaalpompen en pompinstallaties. Zij kozen ervoor om hun assemblageprocessen digitaal te maken met een Manufacturing Execution System (MES) van Objective en konden zo zorgen voor meer efficiëntie, een hogere kwaliteit en minder fouten. Het bedrijf exporteert zijn pompen en pompinstallaties naar een netwerk van dealers naar meer dan honderd landen wereldwijd, met een productiecapaciteit van 100.000 pompen per jaar

Modulaire opbouw pompen vraagt om flexibiliteit

In 2012 begon de zoektocht voor Duijvelaar Pompen naar een geschikte MES-oplossing. Dit was geen makkelijke taak aangezien het systeem moest kunnen omgaan met de modulaire opbouw van het product. De moeilijkheid hieraan was dat bij veel MES-tools wordt er uitgegaan van een gecodeerd eindartikel. In het geval van Duijvelaar Pompen, zou dit betekenen dat ze 11 miljoen artikelnummers zouden moeten invoeren. Een oplossing die flexibel kon zijn, was dus een noodzaak.

Het Oracle ERP-systeem dat Duijvelaar Pompen gebruikt, bevat een CTO-werkwijze (Configure To Order). Hierbij configureert het systeem de pomp aan de hand van de vraagstelling en antwoorden. De MES-toepassing waar ze naar zochten, moest hetzelfde kunnen doen voor de instructies naar de medewerkers. De oplossing hiervoor werd gevonden bij Objective.

Configure To Order werkwijze

Met een productiecapaciteit van 100.000 pompen, is het nodig dat deze binnen enkele minuten geproduceerd kunnen worden. Hier gaat het dan zelfs om meerdere varianten die door elkaar heen op de assemblagelijnen worden geproduceerd. De modulaire opbouw van de pompen zorgt ervoor dat ze CTO kunnen worden geassembleerd. Zo kan er toch maatwerk geleverd worden, kan er snel geproduceerd worden én zijn meer dan elf miljoen combinaties mogelijk.

Aan de hand van vooropgestelde criteria, bepaalt het MES-systeem de volgorde van het assembleren. Op deze manier kan men het efficiënts produceren. Een spoedopdracht bijvoorbeeld kan voorrang krijgen op alle andere pompen. Het is slechts een technische wijziging in de planning waarbij de pomp door het systeem naar voren wordt gehaald terwijl de vloer hier niets van merkt. Dit komt omdat de realtime volgorde veranderd kan worden. Zo is het dus mogelijk om een spoedopdracht die wordt aangevraagd, op dezelfde dag te assembleren en te versturen. Dit met hetzelfde oog voor detail en zonder extra stress.

Chips en lampjes op de productievloer

In het begin van het assemblageproces wordt een RFID-chip aan een order gekoppeld. Deze chip reist doorheen het hele productieproces mee met de pomp en wordt per werkstation automatisch uitgelezen. Wanneer deze wordt uitgelezen, krijgt de assemblagemedewerker instructies voor het samenstellen van de pomp te zien via het MES-systeem. Op deze manier weet hij welke onderdelen hij nodig heeft en of er specifieke klantwensen zijn.

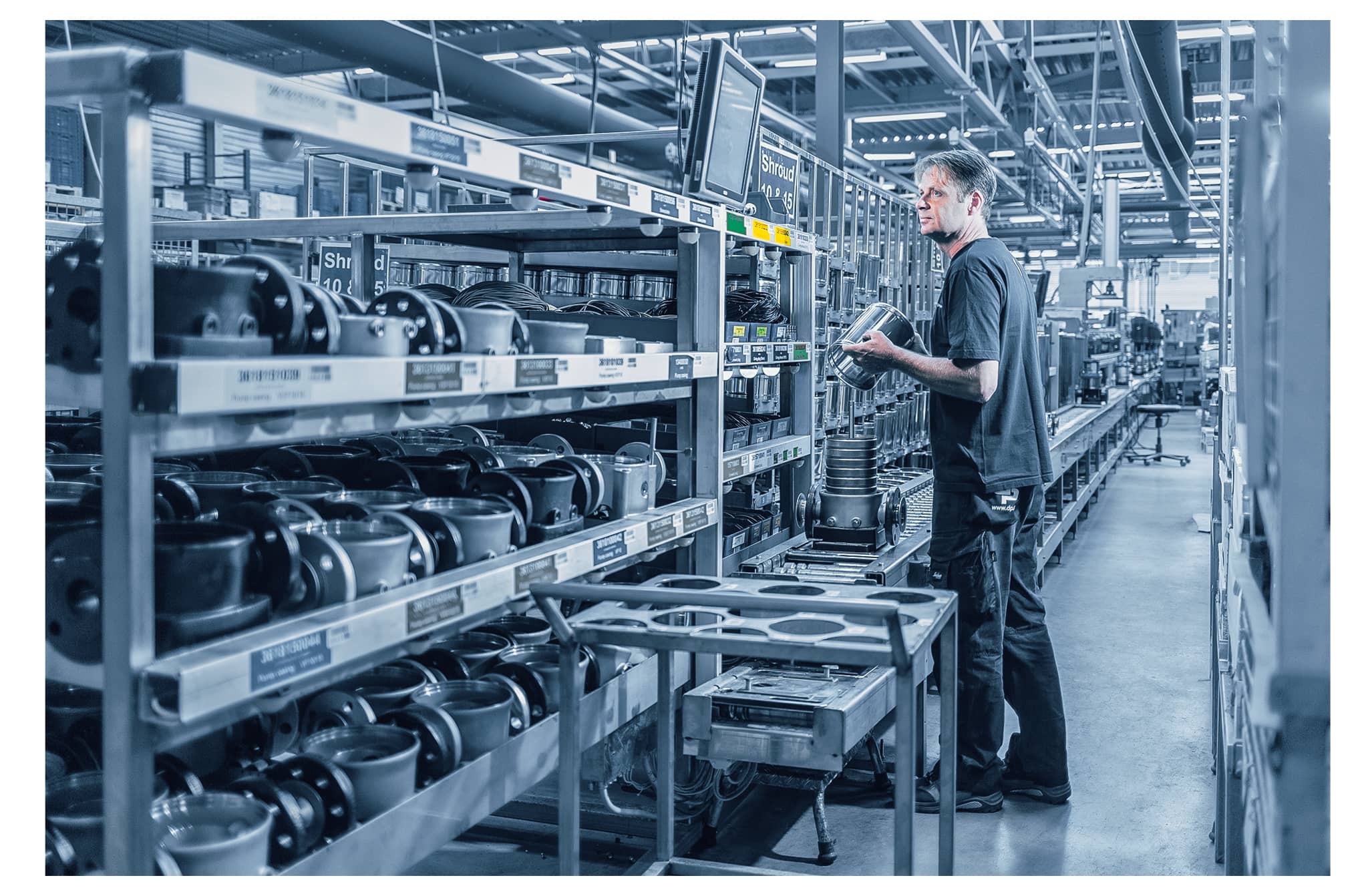

Een belangrijk aspect binnen de assemblagelijn is dat het MES-systeem ook een pick-to-light-systeem aanstuurt. Hierbij geven lampen aan welke producten een assemblagemedewerker moet nemen om de pomp te bouwen. Hierbij word je dus op een visuele manier aangezet om het juiste product te nemen. Ook geeft het systeem aan wanneer iemand het juiste of foute product heeft genomen. Op die manier wordt ook de foutmarge verlaagd.

De RFID-chip is gemonteerd in een soort van sleutelhanger aan de productdrager. Aan het einde van het productieproces wordt deze losgekoppeld en gereset voor de volgende order. De productdragers circuleren intern, zodat de RFID-chips continu worden hergebruikt. Hierdoor is RFID een éénmalige investering die zich snel heeft terugverdiend.

Papierloos produceren

Voor 2012 werkte de assemblageafdeling met een papieren lijst met onderdelen en instructies om de pompen samen te stellen. De werkinstructies stonden in een kwaliteitsboek en het vergde veel tijd om hier iets in op te zoeken. Door te kiezen voor digitalisatie werden de menselijke fouten verminderd, werden hogere volumes en kleinere series beter begeleid en werd de productietijd ingekort.

Sinds de implementatie van het MES-systeem van Objective, wordt er geen papier meer gebruikt in de fabriek. De assemblagehistorie wordt volledig bijgehouden door het systeem. Denk dan bijvoorbeeld aan het testrapport en welke batches van gekochte of geproduceerde componenten zijn gebruikt, zodat men bij een productiefout de oorzaak snel kan traceren.

MES en WMS: één geïntegreerd systeem

In 2016 besloot Duijvelaar Pompen om naast een MES, ook een Warehouse Management System (WMS) in te zetten in de fabriek. Het WMS-systeem zet de logistieke medewerkers optimaal aan het werk. Hierbij zijn de taken afgestemd op de productievolgorde en wordt een pick-taak pas vrijgegeven op het moment dat het assemblageproces bijna start. Het logistieke aanvoerproces volgt de volgorde van het assemblageproces. De keuze voor het WMS-systeem werd opnieuw gevonden bij Objective, die meteen een groot voordeel biedt, aangezien beide systemen, zowel MES als WMS, kunnen worden aangeboden als één geïntegreerd systeem.