Het kan behoorlijk angstaanjagend zijn als je bedenkt wat je nodig hebt om productiegegevens te integreren om je fabrieksvloer te optimaliseren. Maar we kennen ook de voordelen die uit de integratie en digitalisering van data kunnen voortvloeien. We weten dat we zonder deze integratie niet precies kunnen produceren wat nodig is, just-in-time zonder verspilling en zonder vertragingen. Omdat de data ons helpt precies te bepalen wat nodig is, wordt er vermeden dat we te veel grondstoffen of afgewerkte goederen in voorraad hebben. Het helpt onze magazijnen draaien zoals een uurwerk. Wanneer supply chain systemen en software hun data delen tot op het niveau van de productievloer, wordt er efficiëntie gecreëerd die nooit eerder mogelijk was.

Als jouw bedrijf lijkt op de bedrijven die wij elke dag helpen, weet je misschien niet hoe je kan profiteren van alle data die over jouw supply chain en productiefaciliteiten zijn verspreid. Hier zijn vijf manieren waarop gegevens kunnen worden gestroomlijnd en verzameld om uw productieprocessen te verbeteren.

Data silo’s doen afnemen

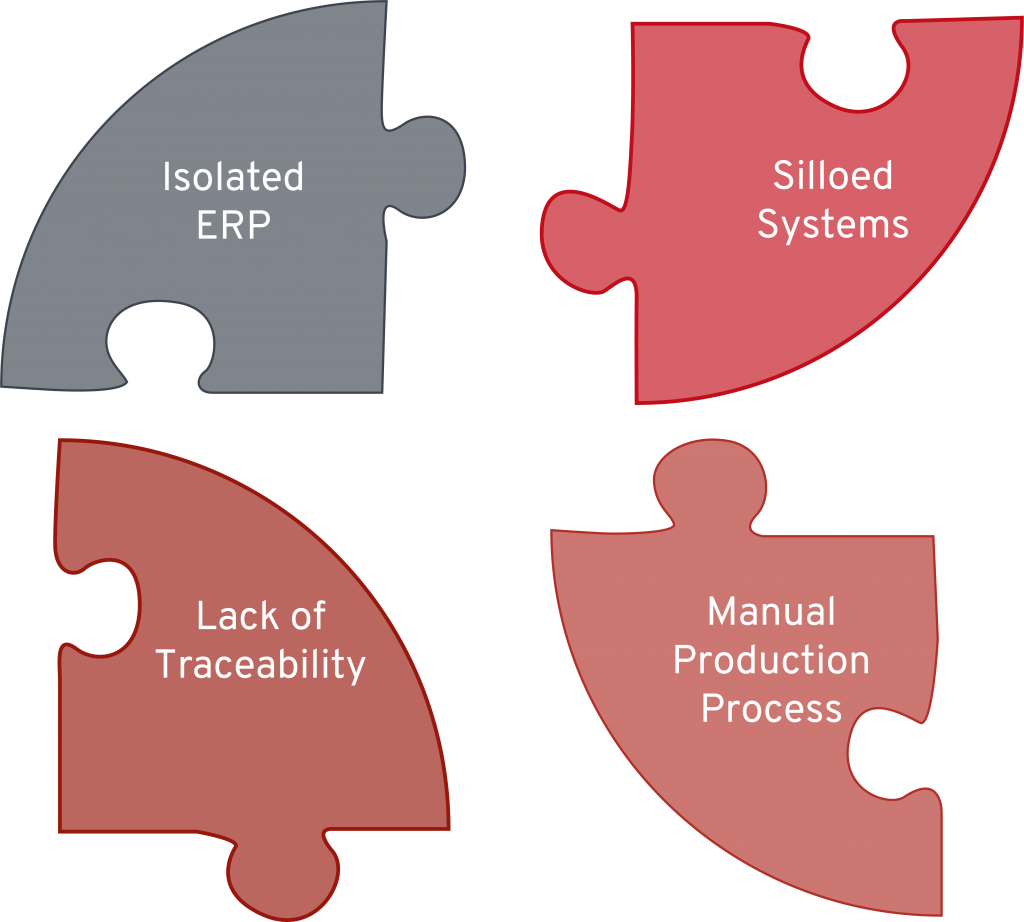

Een van de grootste problemen die het productieve gebruik van de data in fabrieken verhindert, is te wijten aan data silo’s. Deze silo’s zijn vaak niet opzettelijk. Ze kunnen gewoon een secundair of incidenteel product zijn van een tijdperk waarin niemand dacht aan het verzamelen van data op industriële schaal. Een productielijn had vroeger een toezichtscontrole en data-acquisitie (SCADA) die een basisdiagnostiek kon verzamelen en dat was genoeg. De operator kon inchecken om te controleren of alles operationeel was, dus het was niet nodig om naar de fabriek als een geheel te kijken.

Een van de grootste problemen die het productieve gebruik van de data in fabrieken verhindert, is te wijten aan data silo’s. Deze silo’s zijn vaak niet opzettelijk. Ze kunnen gewoon een secundair of incidenteel product zijn van een tijdperk waarin niemand dacht aan het verzamelen van data op industriële schaal. Een productielijn had vroeger een toezichtscontrole en data-acquisitie (SCADA) die een basisdiagnostiek kon verzamelen en dat was genoeg. De operator kon inchecken om te controleren of alles operationeel was, dus het was niet nodig om naar de fabriek als een geheel te kijken.

Of misschien had jouw productieteam gewoon haast om de productielijnen in gebruik te nemen om dat nieuwe product de deur uit te krijgen en bestellingen in te vullen. Ze waren van plan om een stapje terug te nemen en al hun IoT-apparaten aan een dashboard te koppelen en zo wekelijkse rapporten te automatiseren. Maar uiteindelijk hebben ze gewoon geen tijd gehad om dit te doen terwijl de productielijnen platliggen en ze zich proberen klaarmaken voor de volgende nieuwe productlancering.

Wat de reden ook is, deze silo’s bestaan. En de data hieruit kunnen verkrijgen, kan kritisch inzicht geven in de operationele effectiviteit van uw fabriek. Het kan machines met problemen benadrukken, u waarschuwen voor kwaliteitsproblemen en u laten weten of uw overall equipment effectiveness (OEE) niet aan de doelstellingen voldoet.

Connecteren met ERP

Het Enterprise Resource Planning Systeem (ERP) is een andere belangrijke informatie-silo die, wanneer ze benut wordt, tal van voordelen voor je fabriek kan bieden. Het ERP-systeem stuurt werkorders naar de productievloer, zodat productieruns op een dagelijkse, wekelijkse of maandelijkse basis worden gepland. Er is weinig of geen mogelijkheid om te reageren op pieken of dalen in de vraag zonder productieonderbrekingen, operationeel personeel dat in paniek rondloopt of de prestaties van OEE raakt.

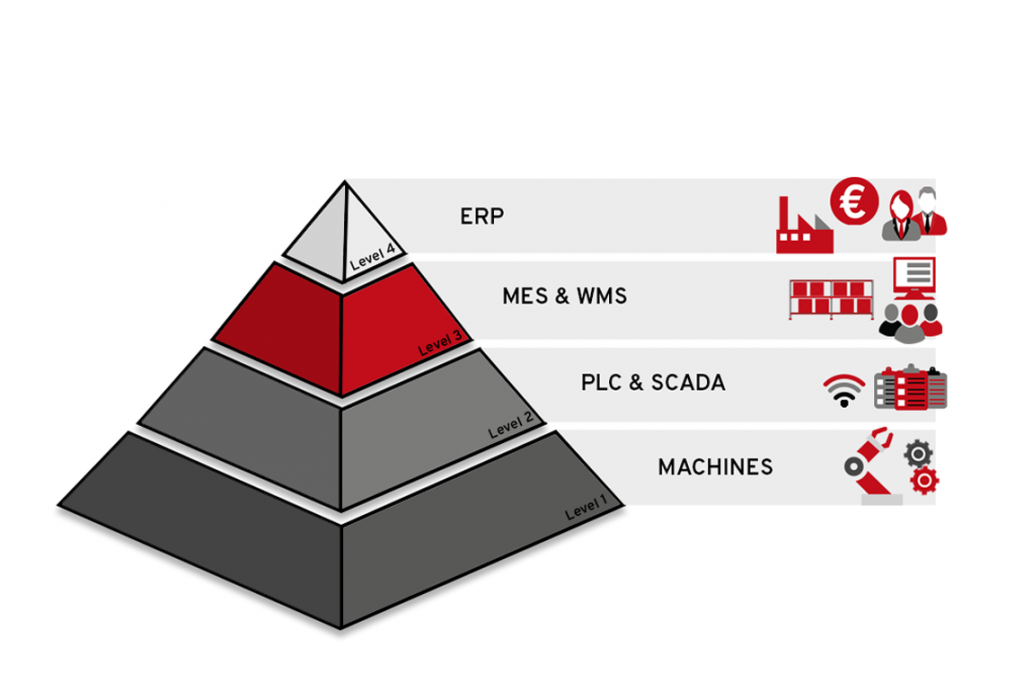

Door uw ERP-systeem te integreren met uw MES-systeem, kunt u realtime-vraaggegevens gebruiken om beslissingen op de werkvloer te stimuleren. Het verkoopteam heeft bijvoorbeeld een promo op uw glutenvrij recept uitgevoerd zonder dat iemand in productie het heeft geweten. Geen probleem, het systeem kan u de opdracht geven om de lijn een uur extra glutenvrij te laten draaien om aan die piek te voldoen. En als het uw doel is om just-in-time voorraadniveaus te beheren, is de integratie van uw ERP- en MES-systemen een must.

Papierloos werken

Onze ervaring is dat papierprocessen veel te veel voorkomen in de productiewereld. Papier gebruiken om bestellingen te volgen terwijl ze door de productie navigeren, kost je geld en brengt je in gevaar. De kosten verbonden aan een papierproces zijn niet beperkt tot de kosten van het papier. Je moet dan een manier hebben om dat papier in te dienen en op te slaan, wat geld kost. Dan zijn er de kosten verbonden aan het nemen van de bestelinformatie en het betalen van iemand om deze handmatig in een machine aan de lijn in te voeren, al die tijd in de hoop dat wat geschreven was leesbaar was en de persoon die het invoerde geen fout maakt. Als dat papier van de ene plek op de productievloer naar de andere moet komen, dan betaal je ook nog eens iemand om ermee rond te lopen.

Als de kosten niet genoeg zijn om je af te schrikken, overweeg dan de risico’s die je met een papieren proces tegenkomt. Er bestaat een risico voor jouw reputatie door een proces te hebben dat open staat voor menselijke fouten. Fouten bij het vastleggen van kritieke gegevens, zoals serienummers, in spec- en out-specmetingen of zelfs gedetailleerde werkinstructies kunnen in de downstream aanzienlijke gevolgen hebben en gevolgen hebben voor de klant. En wat gebeurt er als je wordt gecontroleerd op voedsel- of medicijnveiligheid en uw gegevens ontbreken of zijn onvolledig omdat de afdrukken verloren zijn gegaan?

In de digitale wereld van vandaag kunnen we veel beter. In het ideale geval kan informatie digitaal blijven vanaf de eerste bestelling tot de productievloer tot aan de deur van de klant. Het proces kan worden gestroomlijnd om ervoor te zorgen dat de digitalisering van informatie één keer wordt uitgevoerd. Van daaruit kunnen we de gegevens meenemen en doorgeven aan de productie en deze vervolgens archiveren zodat ze gemakkelijk kunnen worden opgehaald als dat nodig is voor een audit. Dit proces om uw fabrieksvloer volledig digitaal te maken, maakt grotere efficiëntie, verhoogde productievolumes en verbeterde productkwaliteit mogelijk.

Verwarring vermijden

Heb je ooit een lijn opgezet voor een run, of erger, de productie starten, alleen om te beseffen dat je een kritieke component of grondstof miste? Uw leverancier heeft vertraging opgelopen of het inkomende kwaliteitsteam heeft de nieuwste verzending van een leverancier afgewezen, maar niemand heeft het productieteam op de hoogte gebracht. Nu moet je de lijn afbreken en je voorbereiden op een ander product. Alle Work-in-Progress (WIP) moet worden geschrapt. De operators aan de lijn zijn verward en gefrustreerd. Dit alles resulteerde in verloren tijd en materialen, waardoor uiteindelijk de winst werd aangetast.

Dit is echt jammer gezien het feit dat het volledig vermijdbaar is. Uw logistieke software of magazijnbeheersysteem (WMS) heeft alle gegevens die nodig zijn om uw productielijnen te informeren over materiaaltekorten of vertragingen. Deze informatie kan aan de productie worden toegevoerd, zodat intelligente beslissingen kunnen worden genomen over welke producten moeten worden uitgevoerd. Als een lijnomschakeling een aanzienlijke hoeveelheid tijd kost, kan die omschakeling strategisch worden gepland om uitvaltijd te minimaliseren en OEE te verhogen. U kunt bij het binnenkomen van uw installatie grondstoffen volgen, tot de verzending ervan als gereed product.

Track en trace verbeteren

De mogelijkheid om het hele productieproces te volgen, biedt verschillende belangrijke voordelen in de productiewereld. Heb je ooit een kwaliteitsprobleem gehad in het veld en wilde je dit terugleiden naar de batch of regel om erachter te komen of je een wijdverbreid probleem hebt? Of heb je ontdekt na het feit dat een leverancier materiaal aanleverde dat buiten de specificaties lag? Kwesties zoals deze vereisen tracking gedurende de hele reis die het materiaal door uw plant volgt van gate to gate.

De oplossing die werkt

De oplossing die werkt

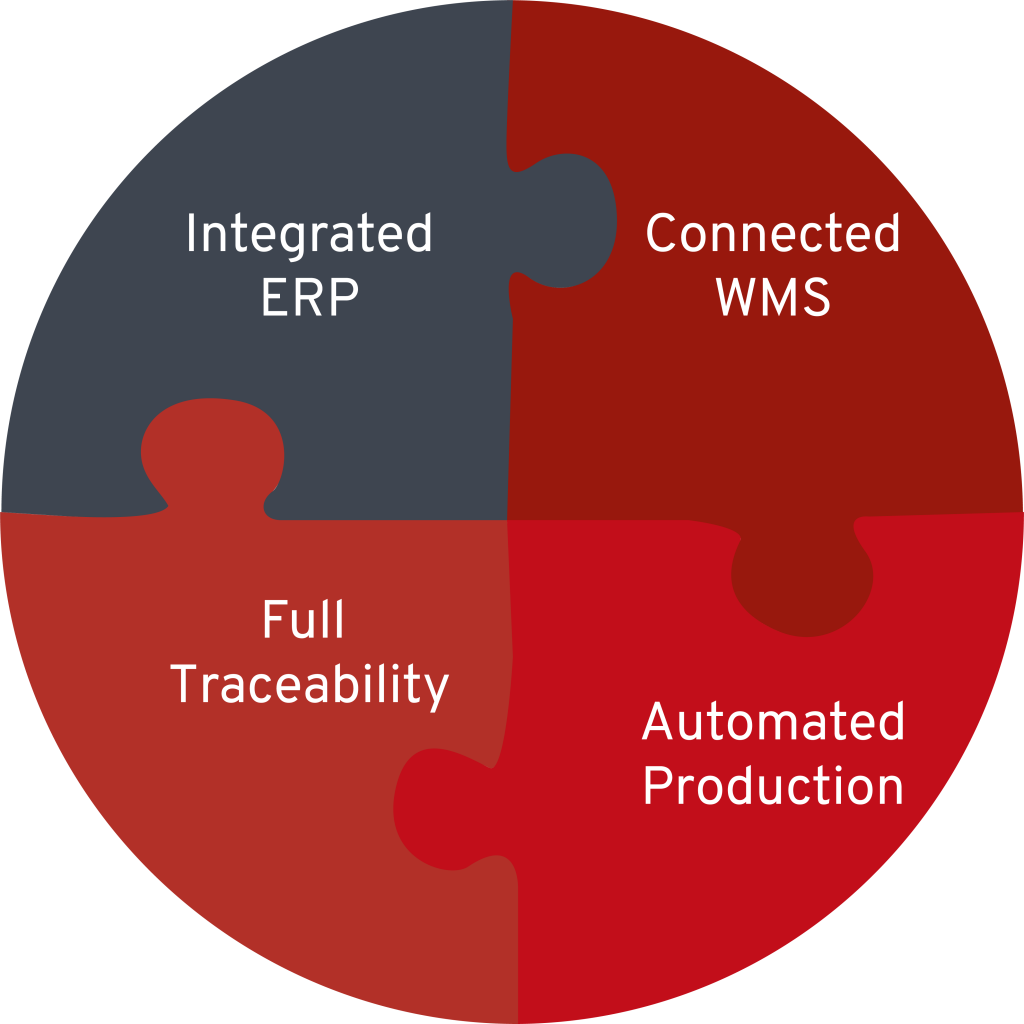

Het Objective MES- en WMS-systeem helpt deze vijf gegevensproblemen in één oplossing op te lossen. De oplossing biedt de digitale integratie van uw systemen; van ERP tot productiemachines en SCADA / PLC-systemen. Deze integratie zorgt voor een optimale stroom van goederen en materialen, van grondstof die uw fabriek binnenkomt tot afgewerkte goederen die de deur uitgaan. Onze gate-to-gate-oplossing positioneert onze klanten om hun doel te bereiken voor het beheersen van productie en systeemtransparantie, het verbeteren van operationele efficiëntie, het realiseren van betekenisvolle gegevens en het vergroten van de winstgevendheid van bedrijven.

- Marc Minne

- Sr. Business Development Manager

- 05/02/2020