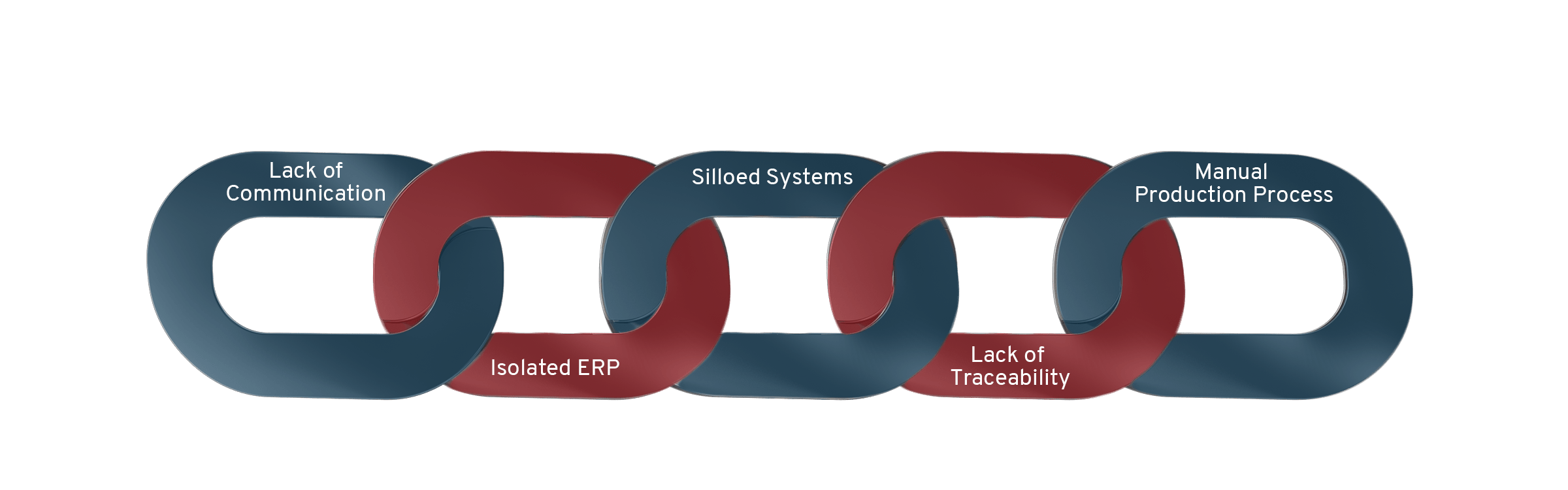

Hoe overwin je deze 5 grote data problemen?

Wanneer u zich realiseert wat er nodig is om de productiegegevens op te nemen om de fabrieksvloer te verbeteren, kan het heel overweldigend lijken. Maar de voordelen van data-integratie en digitalisering zijn ons al bekend. Zonder deze integratie weten we dat we niet precies kunnen leveren wat just-in-time nodig is, zonder verspilling en zonder vertraging. Het voorkomt dat we te veel grondstoffen of eindproducten op voorraad houden, omdat de gegevens ons in staat stellen om precies te bepalen wat er nodig is. Het maakt onze magazijnen efficiënter. Efficiënties die nooit eerder mogelijk waren, worden gegenereerd wanneer supply chain netwerken en software hun gegevens tot op de productievloer uitwisselen.

Als u ook maar enigszins lijkt op de bedrijven die wij dagelijks ondersteunen, weet u misschien niet hoe u kunt profiteren van alle gegevens die u hebt verspreid over uw supply chain en productiefaciliteiten. Hier zijn vijf manieren waarop gegevens kunnen worden gestroomlijnd en geoogst om uw productieactiviteiten te maximaliseren.

1. Het afnemen van datasilo’s

Data silo’s zijn een van de grootste uitdagingen die een efficiënt gebruik van de gegevens in productiebedrijven in de weg staan. Dergelijke silo’s zijn meestal niet opzettelijk. Ze zijn misschien slechts een bijproduct van een tijdperk, waarin niemand dacht aan het verzamelen van gegevens op industriële schaal. De productielijn had vroeger een datacollectie en supervisiecontrole (SCADA) die in staat was om wat eenvoudige diagnostiek te verzamelen en dat was genoeg. Om er zeker van te zijn dat alles werkte, kon de operator inchecken, zodat het niet nodig was om de fabriek als geheel te bekijken.

Data silo’s zijn een van de grootste uitdagingen die een efficiënt gebruik van de gegevens in productiebedrijven in de weg staan. Dergelijke silo’s zijn meestal niet opzettelijk. Ze zijn misschien slechts een bijproduct van een tijdperk, waarin niemand dacht aan het verzamelen van gegevens op industriële schaal. De productielijn had vroeger een datacollectie en supervisiecontrole (SCADA) die in staat was om wat eenvoudige diagnostiek te verzamelen en dat was genoeg. Om er zeker van te zijn dat alles werkte, kon de operator inchecken, zodat het niet nodig was om de fabriek als geheel te bekijken.

Of misschien had het productie-engineeringsteam gewoon haast om de productielijnen op gang te brengen om het nieuwste product uit de deur te halen en de orders te vullen. Ze besloten om terug te gaan en al hun ivd-apparaten aan te sluiten op een dashboard en wekelijks de rapporten te automatiseren. Tussen het moment dat de lijnen uitvielen en het moment dat ze zich moesten voorbereiden op de volgende nieuwe productlancering, hadden ze gewoon geen tijd om terug te keren naar het product.

Wat de oorzaak ook is, deze silo’s blijven bestaan. En de mogelijkheid om met de gegevens erin te komen, geeft een kritisch inzicht in de operationele prestaties van uw fabriek. Het kan machineproblemen aan het licht brengen, u waarschuwen voor kwaliteitsproblemen en u laten weten of de doelstellingen niet worden gehaald door de algehele effectiviteit van uw apparatuur (OEE).

2. ERP-verbinding

Uw Enterprise Resource Planning System (ERP) is een andere grote datasilo die uw installatie kan voorzien van een verscheidenheid aan voordelen wanneer deze wordt aangeboord. Het ERP-schema duwt werkorders naar de fabrieksvloer, zodat dagelijkse, wekelijkse of maandelijkse productieruns worden gepland. Zonder onderbrekingen van de productie, werkers die in paniek rondrennen of een klap krijgen op de OEE-resultaten, is er weinig tot geen capaciteit om te reageren op pieken of dalingen in de vraag.

Uw Enterprise Resource Planning System (ERP) is een andere grote datasilo die uw installatie kan voorzien van een verscheidenheid aan voordelen wanneer deze wordt aangeboord. Het ERP-schema duwt werkorders naar de fabrieksvloer, zodat dagelijkse, wekelijkse of maandelijkse productieruns worden gepland. Zonder onderbrekingen van de productie, werkers die in paniek rondrennen of een klap krijgen op de OEE-resultaten, is er weinig tot geen capaciteit om te reageren op pieken of dalingen in de vraag.

U kunt real-time vraaggegevens gebruiken om beslissingen op de fabrieksvloer te sturen door uw ERP-systeem met uw MES-systeem te verbinden. Zonder iemand in de productie te laten weten, heeft het verkoopteam bijvoorbeeld een promo uitgevoerd op uw glutenvrije recept. Geen probleem, de machine stuurt u een extra uurtje om de lijn glutenvrij te laten draaien om aan de vraag te voldoen. En de integratie van uw ERP- en MES-systemen is een must om just-in-time voorraadniveaus aan te kunnen.

3. Papierloos werken

Papierprocessen komen in de productiewereld veel te vaak voor, zo blijkt uit onze ervaring. Het kost u geld om met papier orders op te volgen terwijl ze door de productie navigeren en dat brengt u in gevaar. De kosten in verband met een papierproces zijn niet beperkt tot de papierkosten. Dan moet u een manier vinden om het papier te archiveren en op te slaan die geld kost. Dan zijn er nog de kosten van het nemen van de ordergegevens en het betalen van iemand die het handmatig in een computer typt, terwijl er tegelijkertijd voor gezorgd moet worden dat het geschrevene leesbaar is en dat de persoon die het ingetoetst heeft geen fout zou maken. Als u het document van de ene locatie op de fabrieksvloer naar de andere moet brengen, dan betaalt u ook iemand om het rond te lopen.

Papierprocessen komen in de productiewereld veel te vaak voor, zo blijkt uit onze ervaring. Het kost u geld om met papier orders op te volgen terwijl ze door de productie navigeren en dat brengt u in gevaar. De kosten in verband met een papierproces zijn niet beperkt tot de papierkosten. Dan moet u een manier vinden om het papier te archiveren en op te slaan die geld kost. Dan zijn er nog de kosten van het nemen van de ordergegevens en het betalen van iemand die het handmatig in een computer typt, terwijl er tegelijkertijd voor gezorgd moet worden dat het geschrevene leesbaar is en dat de persoon die het ingetoetst heeft geen fout zou maken. Als u het document van de ene locatie op de fabrieksvloer naar de andere moet brengen, dan betaalt u ook iemand om het rond te lopen.

Als deze kosten niet voldoende afschrikkend zijn, overweeg dan de risico’s die je met behulp van een papieren proces introduceert. Door het beschikbaar stellen van een mechanisme voor menselijke fouten is er een risico voor uw geloofwaardigheid. Fouten in de documentatie van kritieke gegevens, zoals serienummers, in spec en out of spec metingen, of zelfs specifieke werkinstructies, bijvoorbeeld, kunnen grote gevolgen hebben voor de klant. En wat gebeurt er als u wordt geaudit op het gebied van voedsel- of geneesmiddelenbescherming en omdat de afdrukken verloren zijn gegaan, of de gegevens onvolledig zijn?

In de digitale wereld van vandaag kunnen we het veel beter doen. Idealiter blijven de gegevens digitaal, van de eerste bestelling tot de productievloer en de deur van de klant. Om ervoor te zorgen dat de digitalisering van de informatie eenmalig wordt uitgevoerd, kan het proces worden vereenvoudigd. We kunnen de gegevens daar vandaan halen en overbrengen naar de productie en ze vervolgens wegschrijven, zodat ze indien nodig voor een audit gemakkelijk kunnen worden opgehaald. Dit proces om de productievloer volledig digitaal te maken maakt grotere prestaties, grotere outputvolumes en een betere productkwaliteit mogelijk.

4. Verbeterde traceerbaarheid

4. Verbeterde traceerbaarheid

De mogelijkheid om het hele productieproces te volgen biedt een aantal belangrijke voordelen in de productieomgeving. Heeft u ooit een kwaliteitsprobleem in het veld gehad en heeft u geprobeerd het te traceren naar de batch of de lijn om te achterhalen of u een wijdverbreid probleem heeft? Of heeft u ontdekt dat de leverancier informatie heeft gegeven die niet specifiek was? Dit soort zaken zijn onder andere het monitoren gedurende de hele reis die het materiaal door uw fabriek voert – van gate tot gate.

5. Gebrek aan communicatie

Heb je ooit een lijn opgezet voor een sprint, of erger nog, om de productie te starten, alleen maar om te ontdekken dat je een vitaal onderdeel of grondstof mist? Uw leverancier is vertraagd, of het binnenkomende kwaliteitsteam heeft de nieuwe zending van de leverancier afgekeurd, maar niemand heeft het productieteam op de hoogte gebracht. Nu moet u de lijn afbreken en zich voorbereiden op een ander product. Alle work-in-progress (WIP) moet worden gesloopt. De lijnexploitanten zijn verward en geïrriteerd. Dit alles leidt tot een verlies van tijd en materiaal, wat uiteindelijk de bottom line beïnvloedt.

Heb je ooit een lijn opgezet voor een sprint, of erger nog, om de productie te starten, alleen maar om te ontdekken dat je een vitaal onderdeel of grondstof mist? Uw leverancier is vertraagd, of het binnenkomende kwaliteitsteam heeft de nieuwe zending van de leverancier afgekeurd, maar niemand heeft het productieteam op de hoogte gebracht. Nu moet u de lijn afbreken en zich voorbereiden op een ander product. Alle work-in-progress (WIP) moet worden gesloopt. De lijnexploitanten zijn verward en geïrriteerd. Dit alles leidt tot een verlies van tijd en materiaal, wat uiteindelijk de bottom line beïnvloedt.

Dit is echt tragisch, aangezien het volledig te vermijden is. Uw logistieke software of Warehouse Management System (WMS) heeft alle informatie die u nodig heeft om uw productielijnen te waarschuwen voor tekorten of vertragingen in de aanvoer. Deze kennis kan in de productie worden ingevoerd, zodat er gefundeerde beslissingen kunnen worden genomen over welke goederen moeten worden geproduceerd. Als een lijnwissel veel tijd in beslag neemt, kan het strategisch worden ontworpen om de stilstand te verminderen en de OEE te verhogen. U kunt de grondstoffen volgen wanneer ze uw fabriek bereiken door middel van de productie, totdat ze als eindproduct worden verzonden.

Het antwoord op deze problemen

Het Objective MES- en WMS-systeem helpt om alle vijf de gegevensproblemen in één enkele oplossing aan te pakken. De oplossing zorgt voor de digitale integratie van uw processen, van ERP tot productiemachines en SCADA/PLC-systemen. Deze integratie zorgt voor een efficiënte stroom van producten en middelen, van grondstoffen die de fabriek binnenkomen tot eindproducten die de deur uitgaan. Onze gate-to-gate oplossing stelt onze klanten in staat om hun doel te bereiken, namelijk het beheersen van de productie en de systeemverantwoordelijkheid, het verbeteren van de bedrijfsprestaties, het leveren van relevante gegevens en het verhogen van de winstgevendheid van het bedrijf.