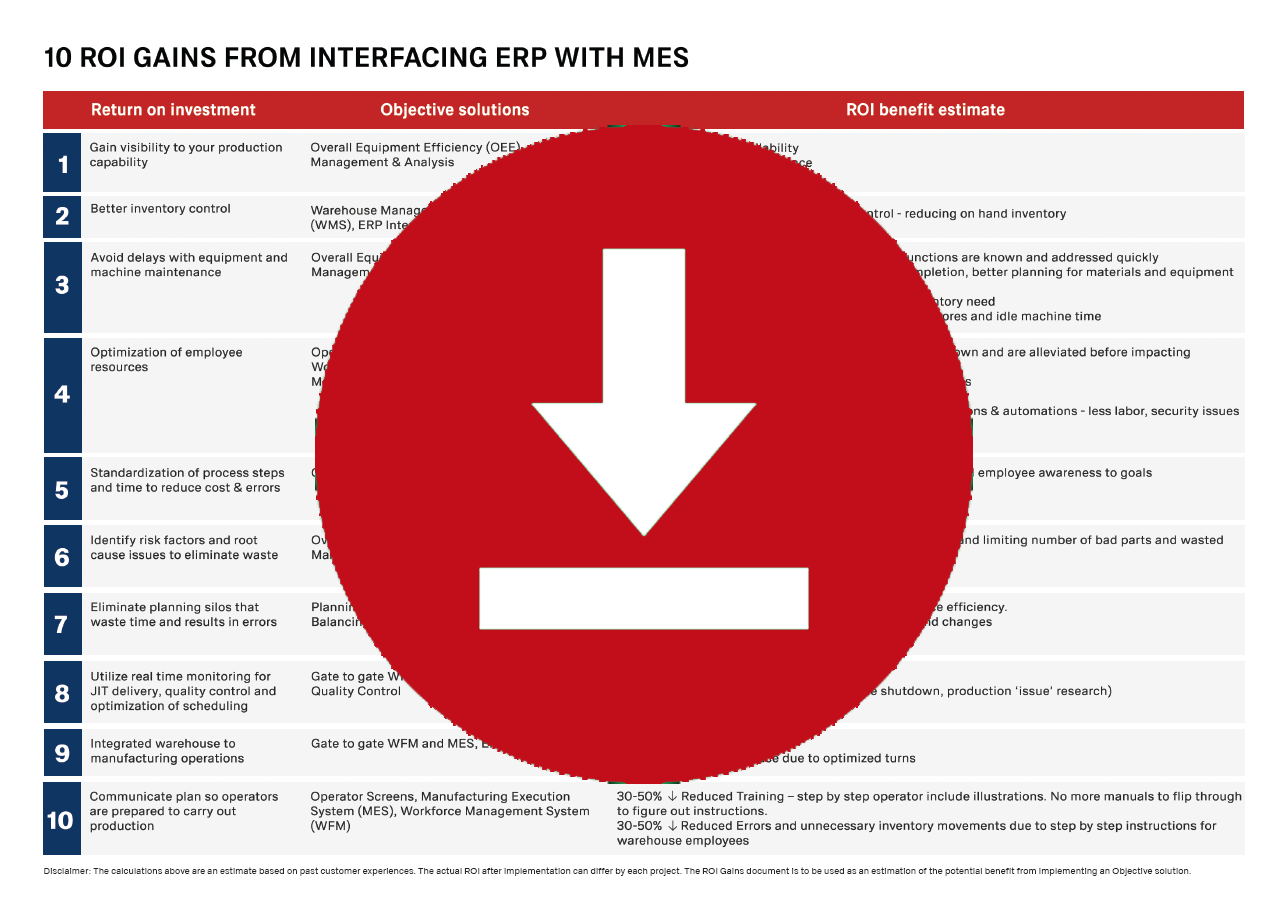

Fabrikanten transformeren vandaag de dag hun producties door het toepassen van wendbare productieprincipes. Door het minimaliseren van de kosten en het maximaliseren van het vermogen om snel te reageren op veranderende eisen van klanten, kunnen zelfs grote productiebedrijven hun gehele productie optimaliseren om te reageren op de turbulentie in de markt. De sleutel is om ERP (Enterprise Resource Planning) te integreren in het Manufacturing Execution System (MES).

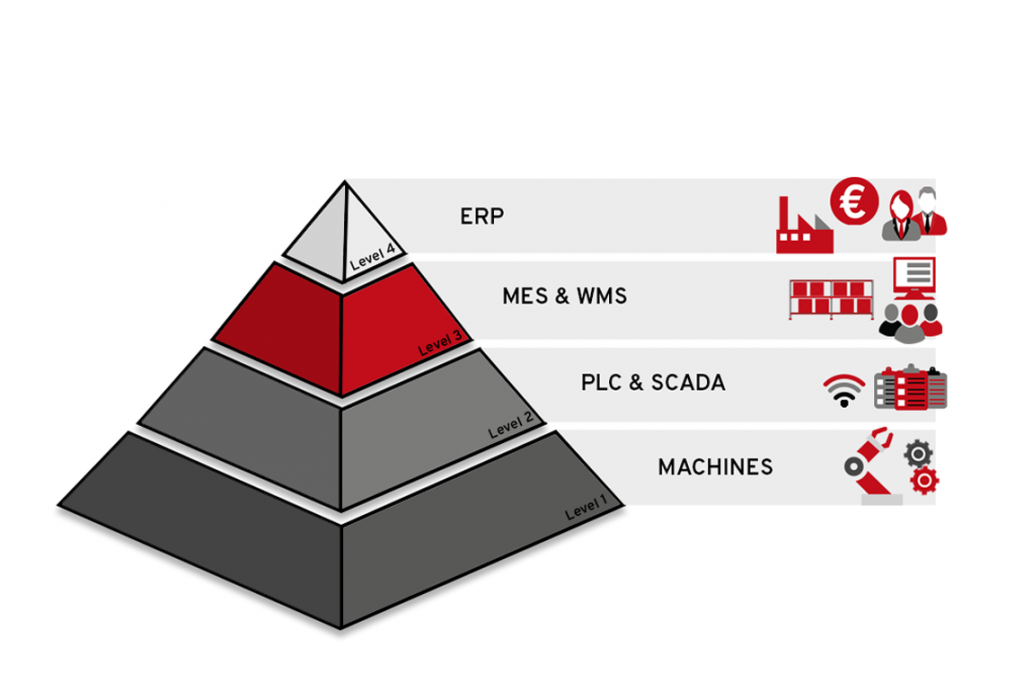

Het ISA 95-kader is de internationale standaard voor de integratie van ondernemings- en controlesystemen. Volgens het kader moet het Manufacturing Execution System (MES) worden geïntegreerd met het Warehouse Management System (WMS) op niveau 3. Het staat in wisselwerking met ERP op niveau 4 en PLC en SCADA op niveau 2. Het ISA 95-framework werd gecreëerd om risico’s, kosten en fouten te beperken. Het vergemakkelijkt een veilige, kosteneffectieve en robuuste informatie-uitwisseling.

Objective MES en WMS, ISA 95-conforme oplossingen, beheren, controleren en coördineren de uitvoering van real-time fysieke processen vanaf de ontvangst van de voorraad, tot de omzetting van grondstoffen in afgewerkte producten en vervolgens naar de eindklant. Het systeem coördineert de uitvoering van werkorders met productieplanning en enterprise resource planning (ERP) en geeft feedback over procesprestaties en -traceerbaarheid, genealogie en integratie met de proceshistorie.

Door de nauwe integratie van gegevens met betrekking tot alle niveaus van productie, communicatie en opslag, met behulp van Objective MES en WMS met ERP-integratie, kunnen de middelen efficiënter worden beheerd.

6 Redenen waarom de integratie van ERP met MES van vitaal belang is

Wanneer ERP- en MES-systemen geïntegreerd zijn, worden gegevens van managementfuncties zoals klantenservice, orderverwerking, financiën en inkoop geïntegreerd met gegevens van de productie, zoals productieplanning, machine doorvoer, WIP, voorraadwijzigingen, verzonden orders en kwaliteitsmanagement. Dit resulteert in gate to gate traceerbaarheid en transparantie tot real time veranderingen die de huidige ongelijksoortige processen niet konden vastleggen.

Betere klantenservice met traceerbaarheid van poort tot poort

Betere klantenservice met traceerbaarheid van poort tot poort

Wanneer er productproblemen ontstaan via klachten van klanten, kan de mogelijkheid om elke partij te traceren naar originele onderdelen en partijen, of gedeelde partijen, zorgen voor een snelle oplossing van klantproblemen. Het traceren vanaf de voorraadontvangst, gedurende de productie, tot welke onderdelen en ingrediënten zijn gebruikt, kan het management helpen om snel de omvang van de problemen te bepalen en oplossingen voor de lange of korte termijn te plannen.

Verbetering van de kwaliteit door middel van data-integratie

Verbetering van de kwaliteit door middel van data-integratie

Uitgebreide kwaliteitsborging kan worden bereikt door een strakke data-integratie. Defecte producten kunnen snel worden gevonden door middel van MES’s producttracking, genealogie en kwaliteitsmanagement. Via integratie met ERP wordt de oorsprong van de defecten snel gevonden en geretourneerd aan de leverancier. Andere managementpraktijken kunnen worden toegepast door de juiste leveranciers te selecteren voor de bron van de onderdelen en de dynamische optimalisatie van de sourcing naast de productie.

De nauwkeurigheid van de vraagvoorspelling verbeteren

De nauwkeurigheid van de vraagvoorspelling verbeteren

Het beheren van de inventaris in onzekere tijden is moeilijk. Het houden van te veel of te weinig voorraad kan kostbaar zijn. Vertragingen in de leveringsschema’s, productieschema’s kunnen de integriteit van het bedrijf beïnvloeden. Consistentie is essentieel als het gaat om het voorspellen van de vraag. Een geïntegreerd ERP/MES-systeem stelt de ERP-software in staat om veranderingen in de vraag direct door te sturen naar de productieplanning. Dit maakt de productievolumes beter afgestemd op de vraag en zorgt er uiteindelijk voor dat de verwachtingen dichter bij de prognoses komen te liggen.

Just-in-time (JIT) levering

Just-in-time (JIT) levering

Just-in-time (JIT) levering maakt niet alleen een snelle afhandeling mogelijk, maar verkort ook de tijd die nodig is om de voorraden in het magazijn te bewaren. Door de integratie van ERP met MES kan de voorraad worden beheerd om te reageren op veranderingen. De mogelijkheid om ERP schema’s te beheren via productieplanning om de laatste wijzigingen in de productie op de werkvloer op te nemen, betekent dat er realistische verwachtingen worden gesteld. De zichtbaarheid van de inkomende en uitgaande voorraad wordt drastisch verhoogd om het succes van Just-in-time (JIT) Delivery mogelijk te maken.

Modellering van het hele bedrijfsproces

Modellering van het hele bedrijfsproces

Het modelleren van hele bedrijfsprocessen omvat het nemen van nieuwe bedrijfsprocessen en het modelleren ervan in de hele lijn van het management, de verkoop, de klantenservice, de bedrijfsvoering en de productie. In een geïntegreerd MES/ERP-systeem kunnen managers elk onderdeel van het bedrijfsproces strak vormgeven om een optimale implementatie vanaf het begin te waarborgen. Het elimineert handmatige processen en stroomlijnt nieuwe processen. Door het consequent modelleren van nieuwe bedrijfsprocessen wordt de organisatie wendbaarder om te kunnen reageren op gebeurtenissen in de markt.

Optimalisatie van de fabrieksvloer door middel van RFID

Optimalisatie van de fabrieksvloer door middel van RFID

Radiofrequentie-identificatie (RFID) is een onderdeel van een categorie van progressieve AID-technologieën die in het ERP-systeem worden geïntegreerd als een regelfunctionaliteit voor de fabrieksvloer. Het gebruik ervan heeft belangrijke implicaties voor de productieautomatisering in de toekomst. Het kan een aanvulling zijn op de bestaande MES-genalogie tracking en zichtbaarheid bieden aan work in progress, productie sequencing, grondstoffen en nog veel meer. Door het gebruik van RFID maakt een geïntegreerd MES/ERP-systeem meer productiviteit, transparantie en efficiëntie mogelijk.

Objective International’s geïntegreerde MES/WMS-oplossing, die standaard gekoppeld is aan meer dan 25 ERP-systemen, kan elke organisatie omvormen tot een wendbare productieorganisatie. Met een verhoogde transparantie, zichtbaarheid en verantwoordelijkheid op elk niveau van het management, het bedrijf en de productie, kan de naadloze uitwisseling van gegevens een belangrijk zakelijk voordeel worden.

Het is gemakkelijk om te zien hoe Objective resultaten oplevert. Onze productdemonstraties en onsite proof of concept tests kunnen buiten de klantlocaties worden uitgevoerd, zonder dat Objective-medewerkers ter plaatse hoeven te zijn. Demonstratie op afstand bespaart tijd, houdt uw medewerkers veilig en is gewoon een andere manier waarop Objective u kan helpen naar succes te navigeren.

Lees meer over hoe Objective’s single system oplossing kan integreren met uw huidige ERP-systeem. Neem vandaag nog contact met ons op.